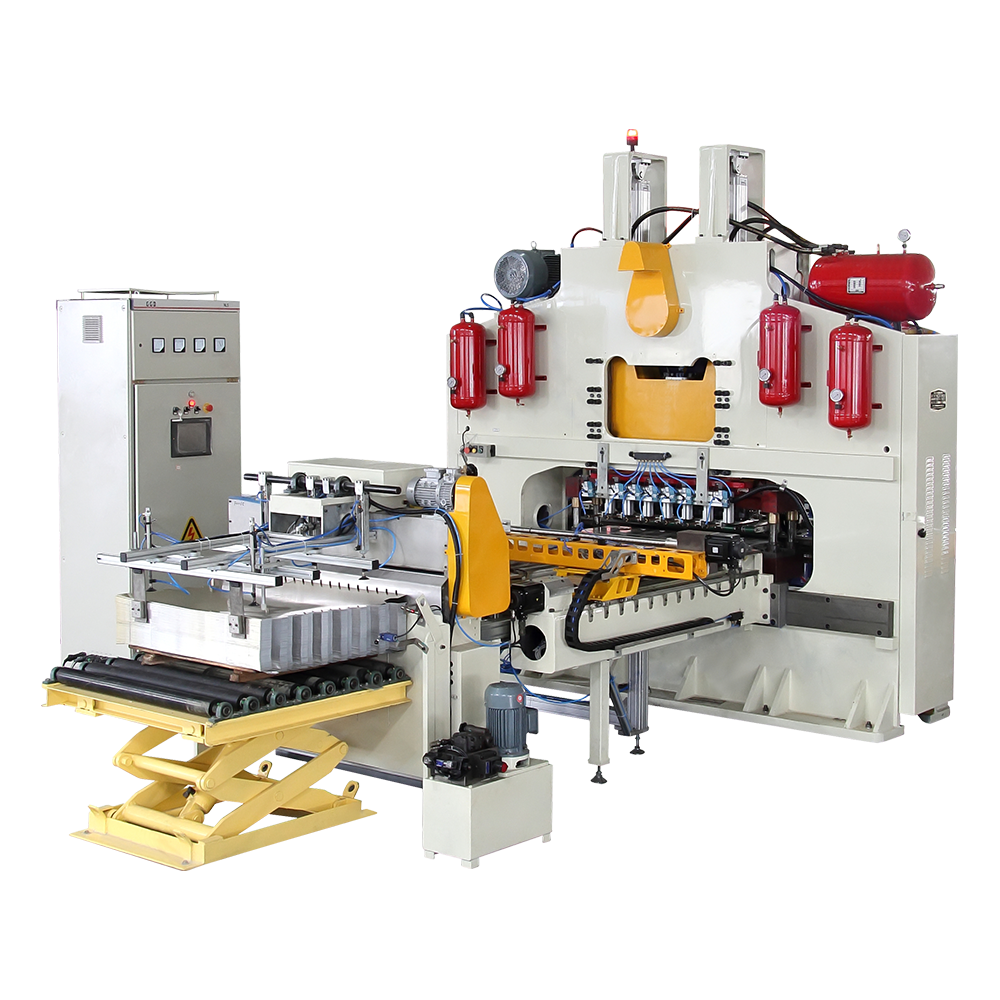

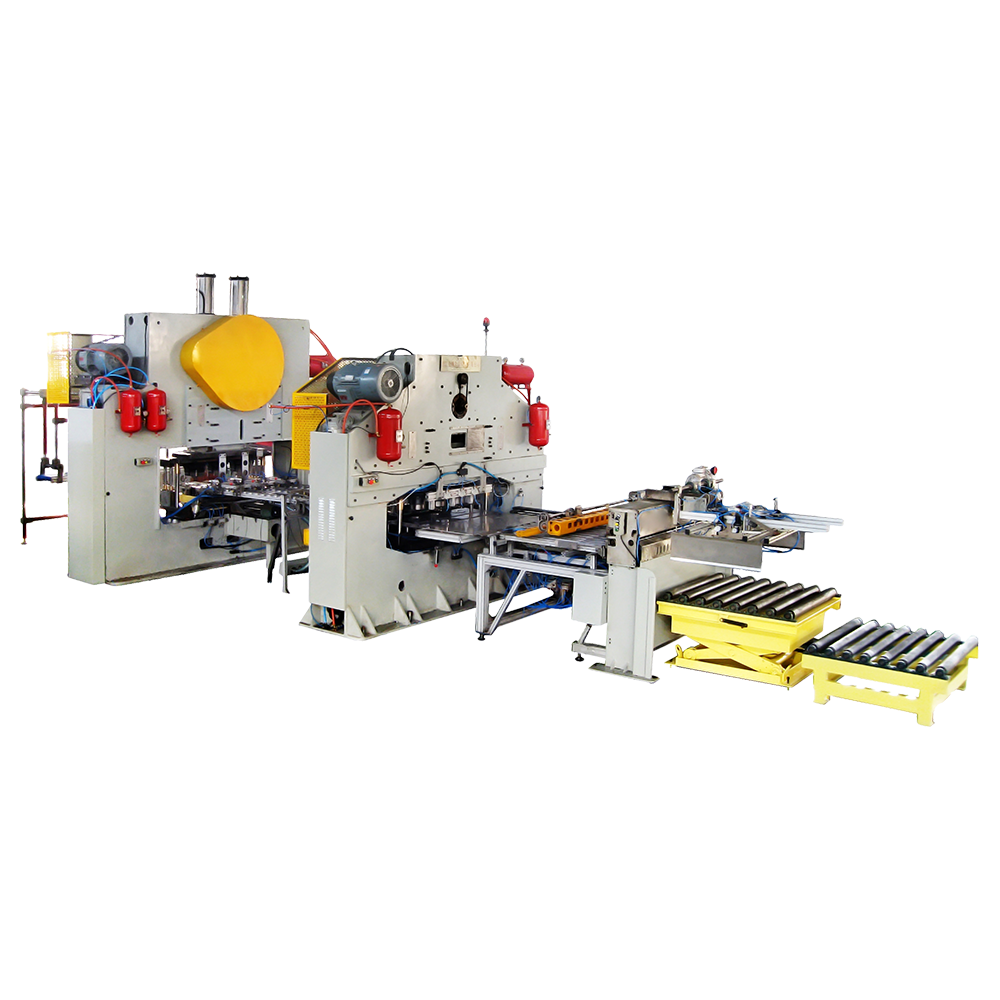

Hoofdfuncties: automatisch stempelen en vormen

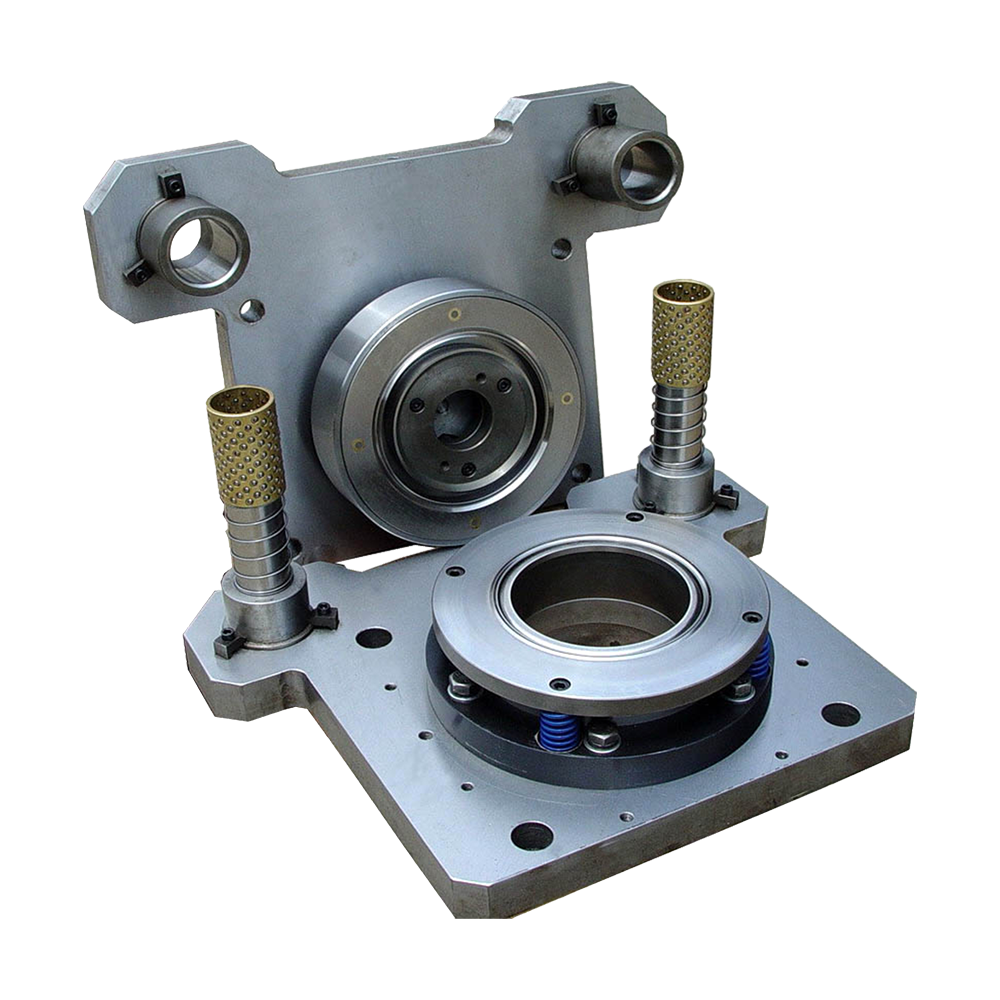

De kernfunctie van de EOE -deksels maken machine is om te stempelen en metalen spoelen in deksels te vormen. Het proces omvat verschillende fasen, waaronder pre-vormen, randverwerking, gatenponsen en de installatie van trekringen. Dit wordt bereikt door meerdere vormen en hoogfrequent stempelen, waardoor een hoge mate van automatisering in grootschalige productieomgevingen mogelijk is.

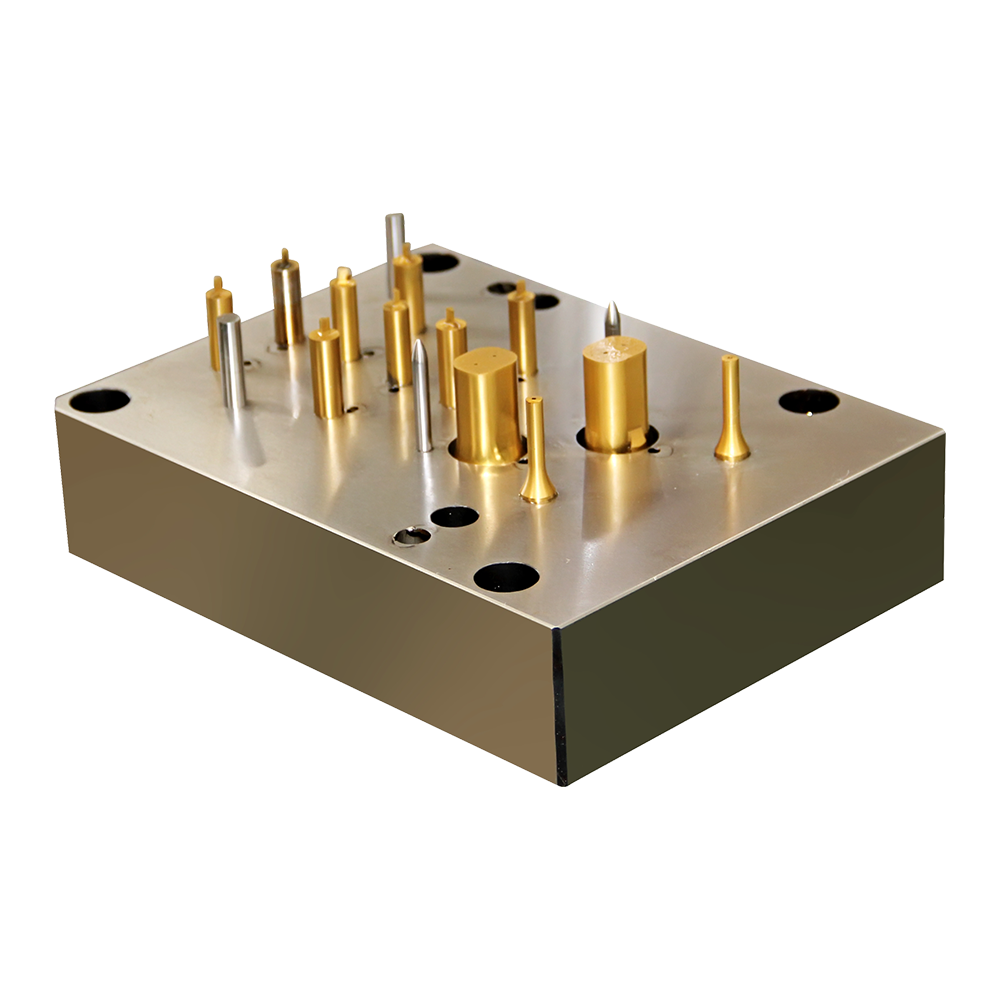

Belangrijkste factoren zoals stempelsnauwkeurigheid beïnvloeden direct de afdichtingsprestaties en gebruikerservaring van het deksel. Servo-voedingssystemen van hoge kwaliteit en hoogwaardig vormen worden meestal gebruikt om een nauwkeurige en consistente productie te garanderen.

| Processtap | Beschrijving | Belang |

| Het vooraf gevormd | De metalen spoel vormgeven in een eerste dekselvorm | Zorgt voor de juiste dimensies en structuur van het deksel vóór verdere verwerking |

| Randverwerking | De randen van het deksel bijsnijden om ervoor te zorgen dat er geen bramen overblijven | Cruciaal voor het handhaven van een schone afdichting en het vermijden van materiaalverspilling |

| Gatenponsen | Een middengat maken voor de installatie van trekring | Zorgt ervoor dat het deksel functioneel is vanwege het beoogde gebruik |

| Trek ringinstallatie | De trekring stevig aan het deksel bevestigen | Essentieel voor de juiste functionaliteit en veiligheid van het deksel |

Materiaalaanpassing en pullringinstallatie

EoE -deksels maken machines kunnen spoelen van verschillende diktes en materialen verwerken. Met dit aanpassingsvermogen kunnen fabrikanten deksels van verschillende maten en materialen produceren, zoals aluminium, blik of andere gespecialiseerde metaallegeringen. De installatie van trekringen is een cruciale stap, waarbij precieze drukregeling en nauwkeurige positionering zorgen voor de veiligheid en bruikbaarheid van het eindproduct.

Als de trekring slecht is gepositioneerd of losjes geklonken, kan deze de functionaliteit van het deksel negatief beïnvloeden, waardoor het afdichting en het gemak van opening zijn.

| Materiaaltype | Geschikt dekseltype | Diktebereik |

| Aluminium | Standaard drankdeksels | 0,20-0,35 mm |

| Blik | Food Product Deksels | 0,30-0,45 mm |

| Specialty legeringen | Farmaceutische deksels | 0,25-0,40 mm |

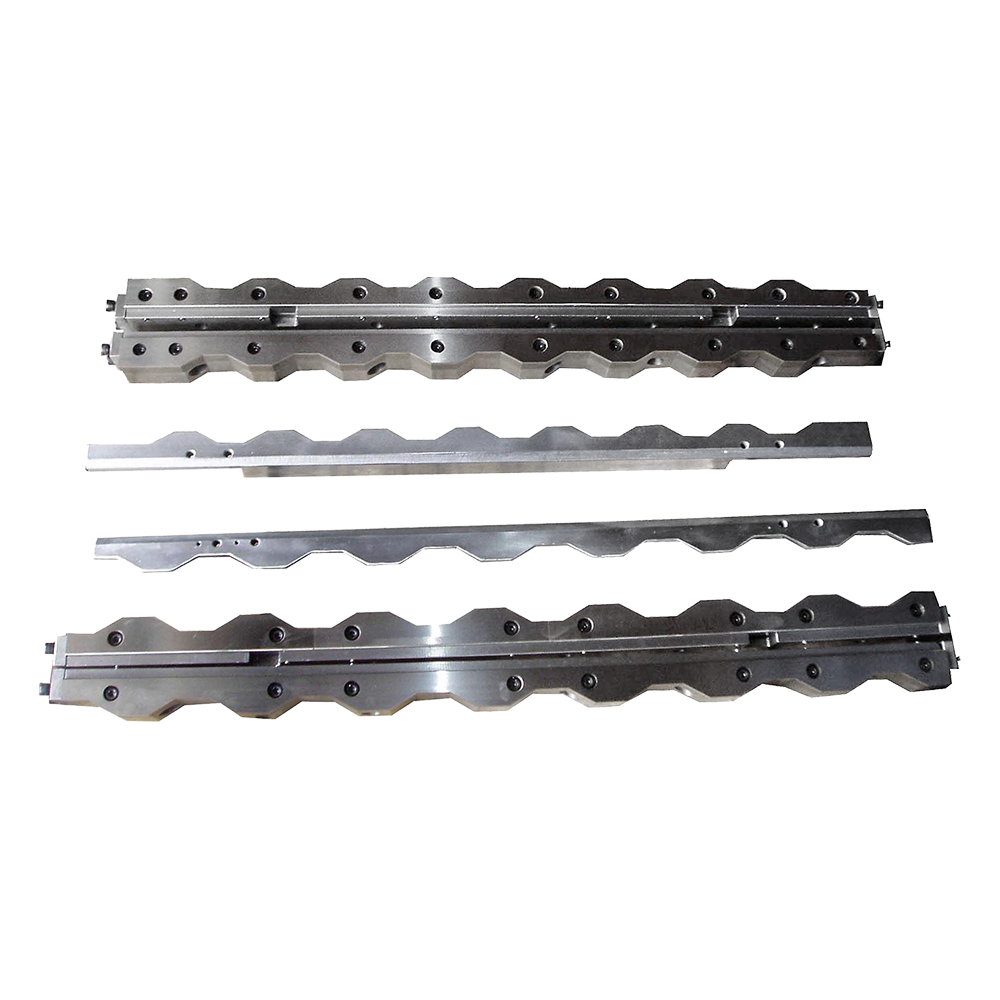

Vervanging van schimmels en maataanpassing

De productie van verschillende soorten caps vereist schimmels met verschillende specificaties. Sommige moderne EOE -deksels maken machines zijn ontworpen om snelle malvervangingen mogelijk te maken, downtime te verminderen en de productieflexibiliteit te verbeteren. Het schimmelinterface van de machine is ook van cruciaal belang, omdat het helpt om nauwkeurige positionering en efficiënte vormveranderingen te garanderen. Dit aanpassingsproces kan wijzigingen in de voedingsbreedte, het stempelen van verplaatsing en sensorgositie inhouden.

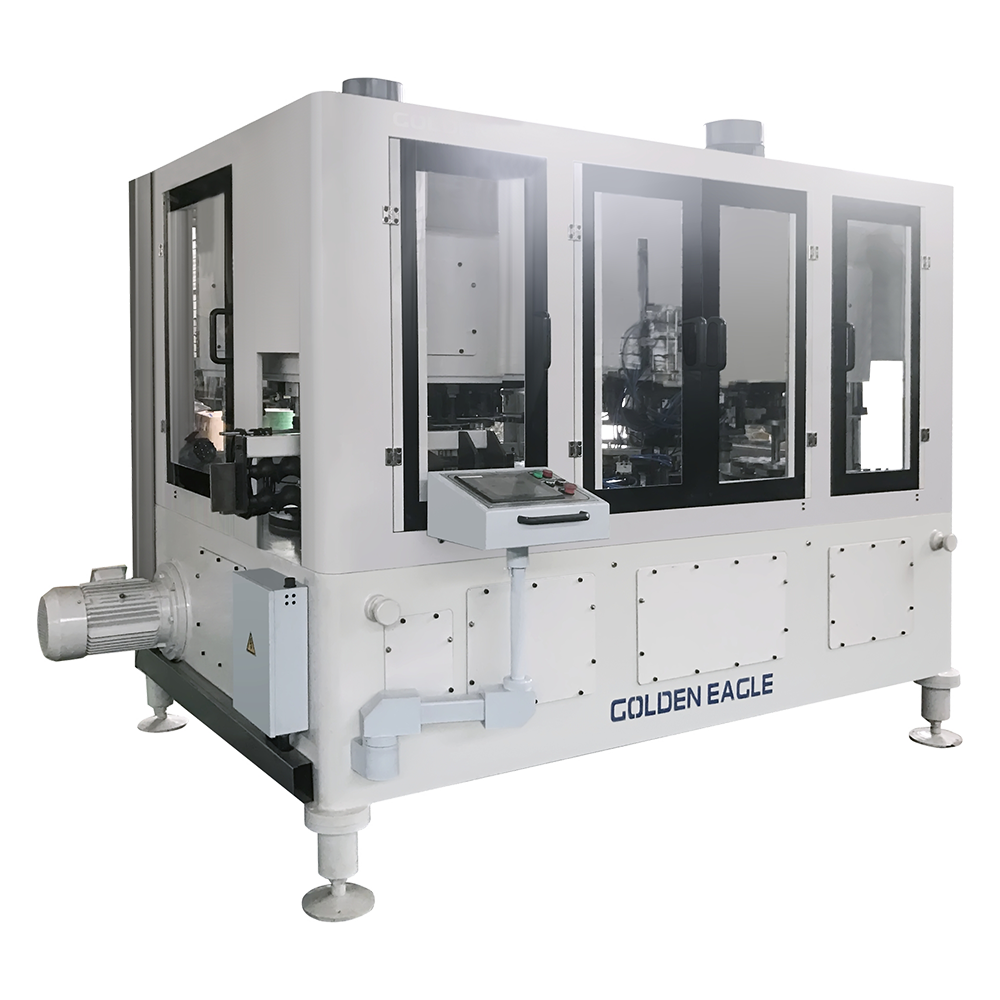

Automatische detectie en afvalafvoer

De nieuwste EoE -deksels die machines maken, zijn uitgerust met geavanceerde detectiesystemen die defecte producten automatisch uit de productielijn kunnen identificeren en verwijderen. Deze systemen kunnen problemen detecteren, zoals ontbrekende trekringen, onjuiste gatgroottes of randbramen. Automatische afvalafvoersystemen helpen de productie ook soepel te houden door schroot te verzamelen en naar een aangewezen gebied te vervoeren voor verwijdering.

| Defect type | Detectiemethode | Ondernomen actie |

| Ontbrekende trekring | Visuele of op sensor gebaseerde detectie | Verwijder het deksel en haal uit de productielijn |

| Edge Burrs | Edge Detection Sensor | Verwijder defectieve deksels automatisch |

| Onregelmatige gaten | Gatgrootte sensor | Verwijder automatisch defecte deksels van de lijn |

Apparatuurkoppeling en gegevensbeheer

Om de efficiëntie te optimaliseren, werken EoE -deksels die machines maken vaak in combinatie met voedingsapparatuur, transportbanden en verpakkingslijnen. Deze systemen worden meestal geïntegreerd en gecontroleerd via een centrale PLC of industriële computer. Functies voor gegevensverzameling stellen operators in staat om prestatiestatistieken te volgen, zoals output, faalpercentage en stroomverbruik.

| Metriek | Gegevenstype | Doel |

| Uitgangspercentage | Productie -telling | Bewaakt de productiviteit en efficiëntie |

| Faalpercentage | Foutenfrequentie | Identificeert potentiële problemen en downtime |

| Stroomverbruik | Energieverbruik | Helpt bij het controleren van de operationele kosten en het identificeren van inefficiënties |

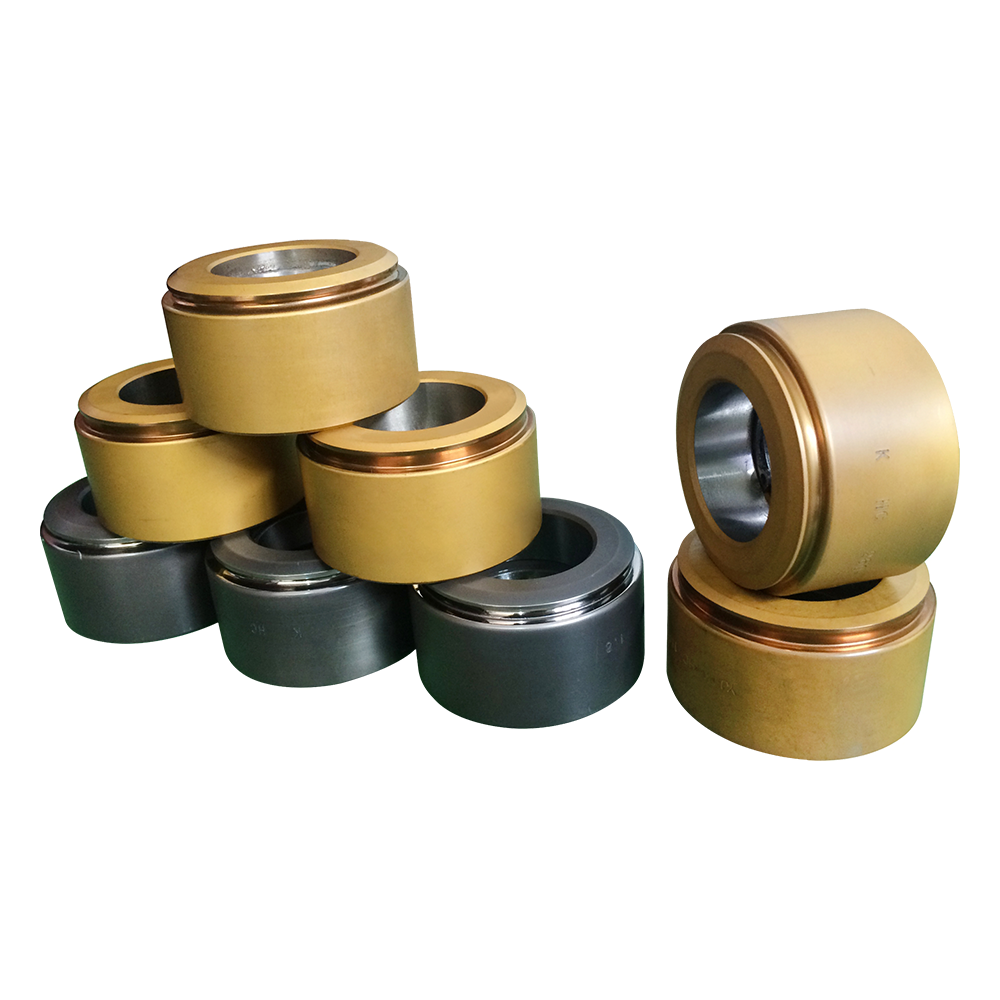

Gemeenschappelijke fouten: losse trekring klinknagel

Een van de meest voorkomende problemen met de EoE -dekselmachine is een losse pull ring klinknagel. Hierdoor kan de trekring tijdens het gebruik falen, waardoor het deksel moeilijk of onmogelijk te openen is. Oorzaken van dit probleem zijn onder meer onjuiste klinknageldiepte, onvoldoende luchtdruk of slijtage op de meeslepende schimmel.

Om dit te voorkomen, is het essentieel om regelmatig de klinknageldopcomponenten te controleren, het pneumatische systeem schoon te maken om blokkades te voorkomen en ervoor te zorgen dat luchtdruk is ingesteld op de juiste parameters.

| Oorzaak | Oplossing |

| Onjuiste klinknageldiepte | Pas de meeslepende diepte aan op specificaties van de fabrikant |

| Onvoldoende luchtdruk | Schoon pneumatisch systeem, controleer op lekken |

| Versleten klinknagelvorm | Vervang of maal de meeslepende schimmel |

Die slijtage en scheuren

Die slijtage en scheuren zijn onvermijdelijk vanwege het hoogfrequente stempelsproces, dat slijtage op de mallen versnelt. Na verloop van tijd kan dit leiden tot scheuren of afbraak op het oppervlak, wat de kwaliteit van het eindproduct beïnvloedt.

Regelmatige inspecties en onderhoud zijn nodig om de schimmelconditie te bewaken. Het vervangen of slijpen van versleten schimmels kan de productie -stoppages helpen voorkomen. Hoge sterkte legeringen kunnen de levensduur van schimmels verlengen.

| Soort schade | Aanbevolen actie | Onderhoudsinterval |

| Oppervlaktescheuren | Vervang of maal de schimmel | Elke 6-12 maanden |

| Edge -instorting | Inspecteer en vervang de dobbelsteen | Indien nodig |

Afvalblokkade of slechte ontslag

Afvalafvoerproblemen, zoals blokkades in het afvalkanaal of jammen in het transportsysteem, kunnen downtime van apparatuur veroorzaken en de productie vertragen. Deze problemen komen meestal voort uit opgebouwde afval bij de ontslagpoort of falen in het afvaltransportsysteem.

Routineonderhoud moet gericht zijn op het reinigen van ontladingspoorten en ervoor zorgen dat sensoren en motoren correct functioneren. Regelmatige controles van het afvaltransportsysteem zijn essentieel.

| Probleem | Oplossing | Onderhoudsactie |

| Ontladingspoort blokkade | Opgebouwde afval opruimen | Controleer regelmatig op blokkades |

| Transportsysteem jam | Inspecteer en reinig het transportsysteem | Controleer transportbanden op wrijving |

| Sensor of motorische storing | Controleer de uitlijning van de sensor en motorische toestand | Regelmatige inspectie en kalibratie |

Fout van elektrisch systeem

Elektrische storingen, zoals PLC -jamming, problemen met touchscreen of sensorvertragingen, kunnen bewerkingen verstoren. Deze problemen worden meestal veroorzaakt door slechte bedrading, onstabiele voedingen of verouderingscomponenten.

Routinematige controles van bedradingsverbindingen, het schoon en droog houden van de controlekasten en het uitvoeren van regelmatige zelfdiagnostici kan helpen om niet-geplande downtime te voorkomen vanwege elektrische problemen.