In het productieproces van voedsel- en drinkblikjes zijn de afdichtingsprestaties en de dimensionale consistentie van de tanklichaam belangrijke indicatoren voor het evalueren van de procesmogelijkheid van de apparatuur en de productkwaliteit. Dit heeft niet alleen direct invloed op het behoud, de veiligheid en de transportstabiliteit van voedsel, maar ook de efficiëntie van het gehele productieproces en klantvertrouwen. Om dit niveau tijdens de massaproductie continu te behouden, moeten productieapparatuur zorgvuldig worden bestuurd in meerdere links, van de selectie van grondstoffen, de precisie van vorming, lasproces, tot daaropvolgende inspectie- en procescompensatie, enz., Die nauw verbonden zijn en gezamenlijk gezamenlijk.

Het startpunt van de productie ligt in materiaalselectie. Metalen materialen die worden gebruikt voor tankproductie moeten een goede ductiliteit en sterkte hebben, en hun dikte moet stabiel en uniform zijn. Voordat de grondstoffen de productie invoeren, worden de vlakheid van het oppervlak, de diktefout en microscheuren door de inspectieapparatuur gecontroleerd om het risico op daaropvolgende vormfouten en lasdefecten te verminderen.

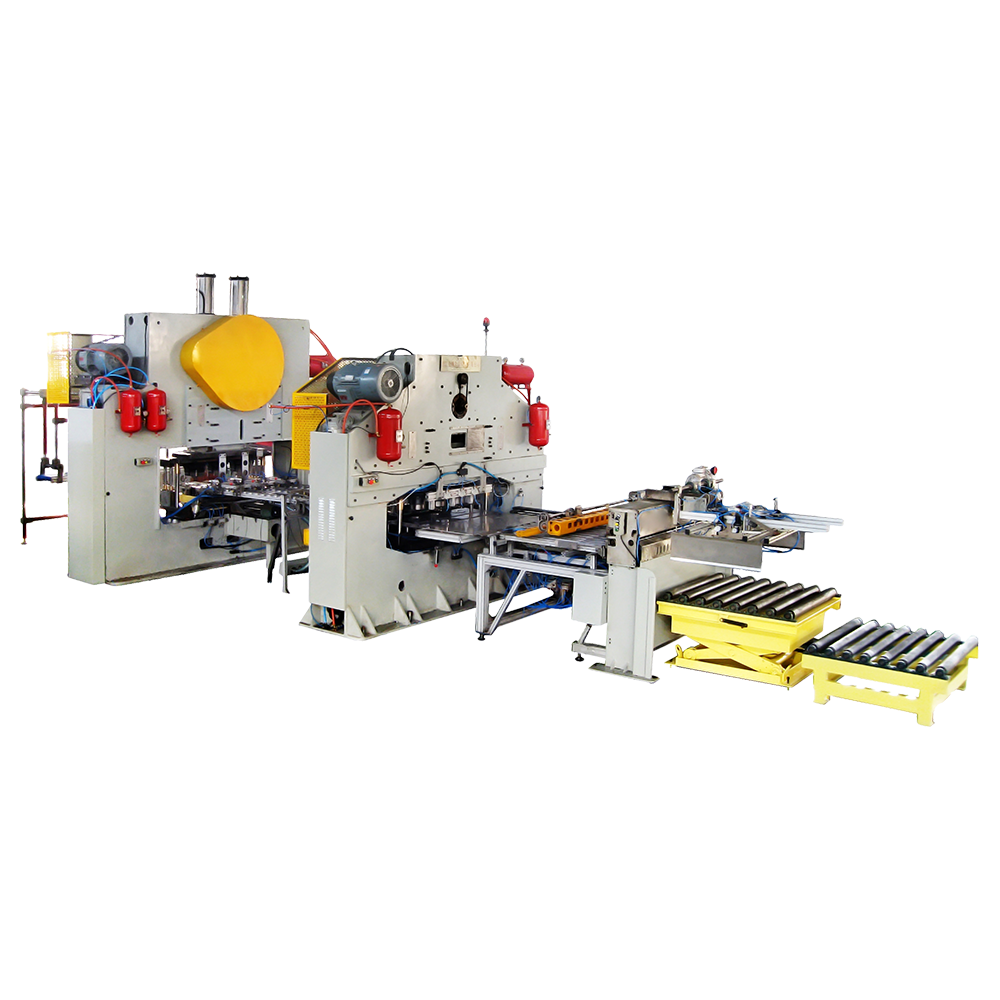

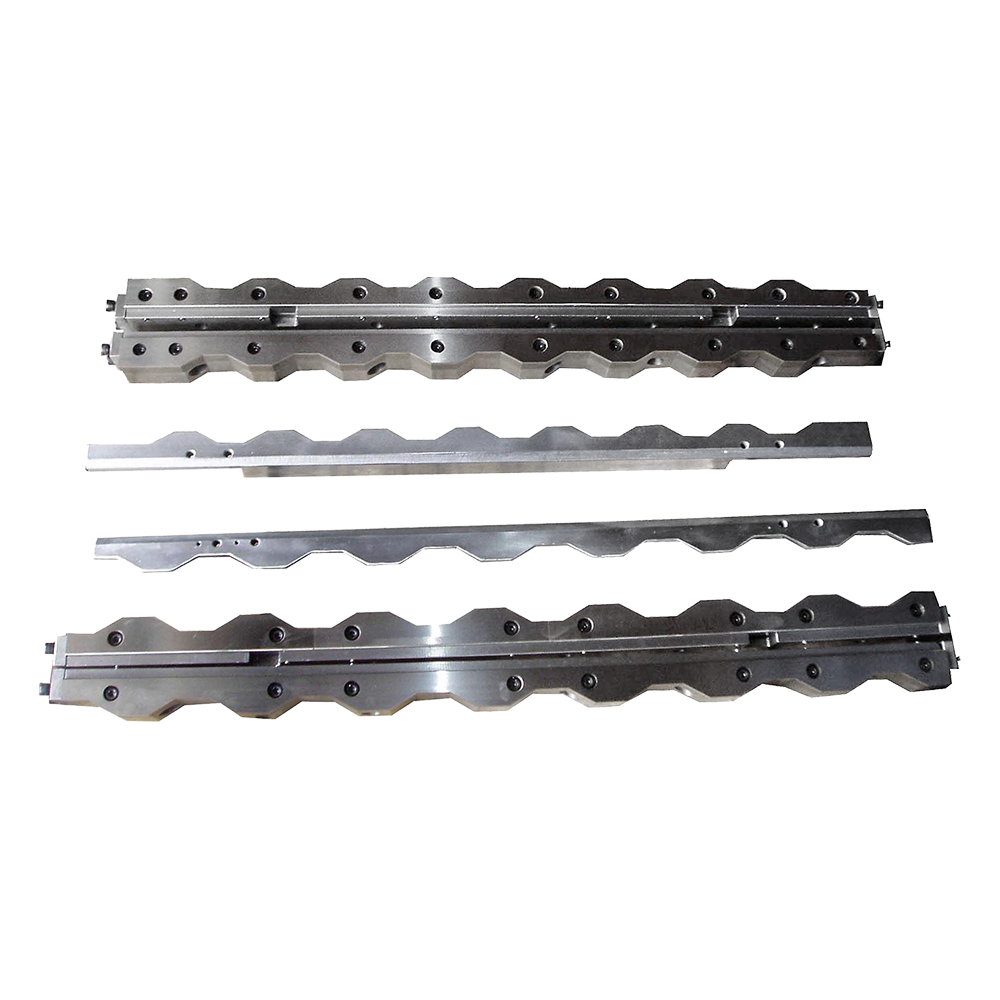

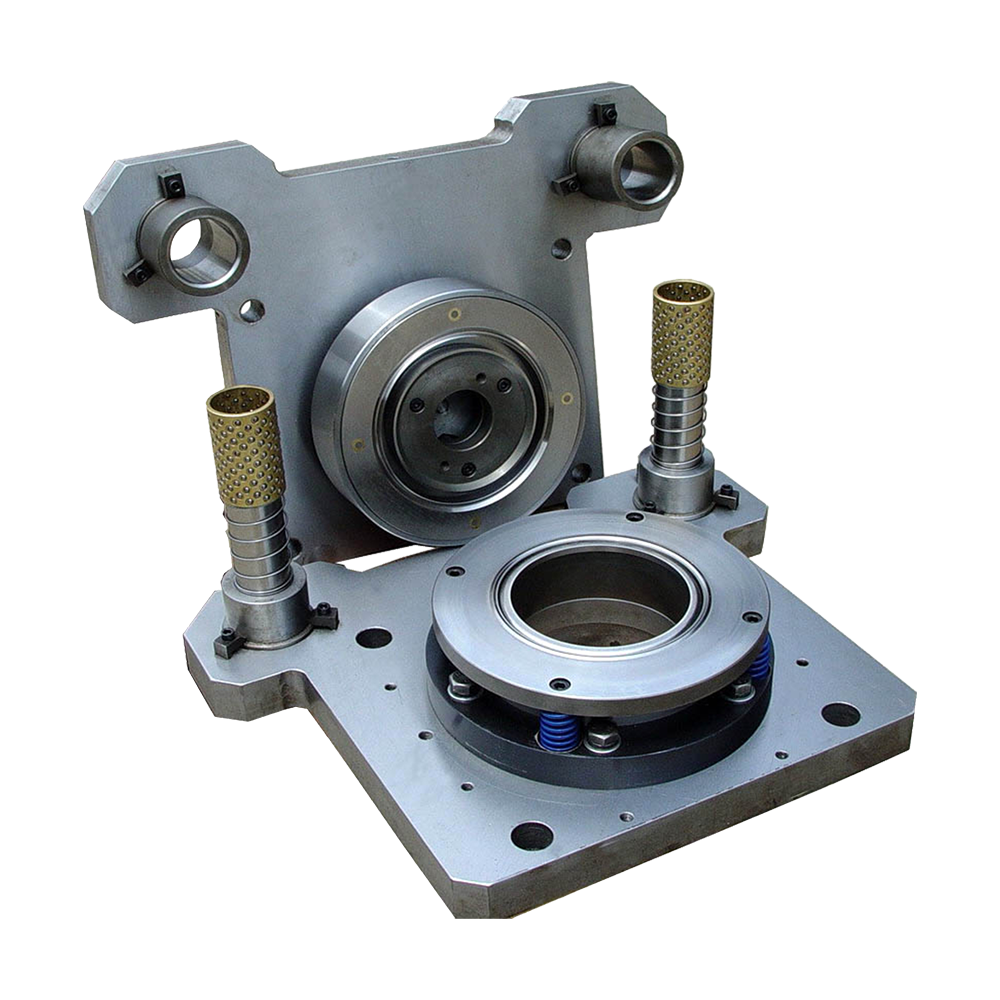

Vervolgens zorgen in het curling- en vormproces de precisievorm en het automatische voedingssysteem ervoor dat de afmetingen van elke tank consistent zijn tijdens het drukken. De mal moet ook regelmatig worden onderhouden en vervangen na langdurig gebruik om dimensionale afwijkingen als gevolg van slijtage te voorkomen. Tegelijkertijd kan de synchrone controle en spanningsaanpassing van het voedingssysteem effectief voorkomen dat het materiaal wordt gecompenseerd tijdens transport, waardoor het dringende effect wordt beïnvloed.

Het lasproces is een van de belangrijkste links die de afdichting van de tanklichaam beïnvloeden. Momenteel wordt over het algemeen rollende lassen- of laserlasingstechnologie gebruikt. Tijdens het lasproces kan automatische lastrajectcontrole en realtime temperatuuraanpassing zorgen voor continue en uniforme lasverbindingen. Laserslassen kan ook worden gecombineerd met een visueel inspectiesysteem om de lassen online te controleren. Als defecten zoals lasporiën, slakken -insluitsels of offsets worden gevonden, wordt het systeem automatisch de probleem van de probleemtank verwijderd of verwijderd.

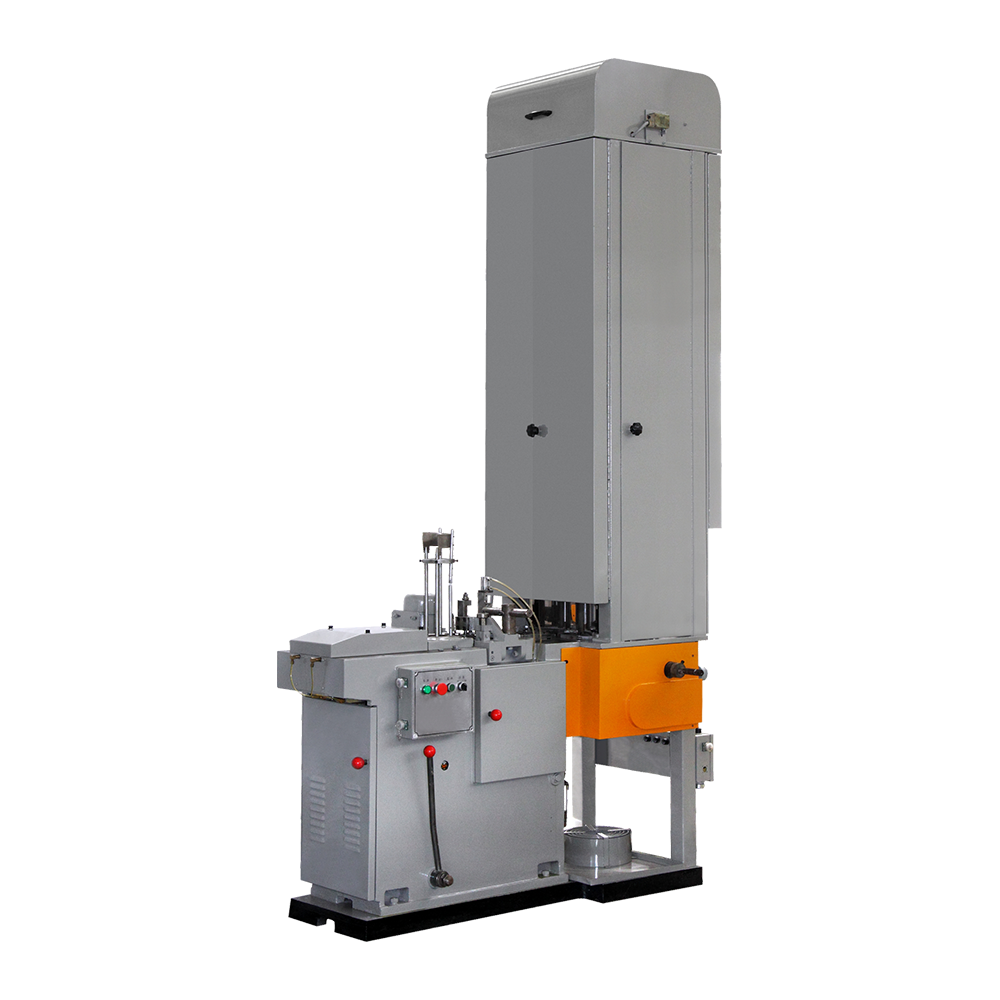

Het gegoten tanklichaam moet ook flensvorming, krullende randwapening, enz. Zijn, die direct de betrouwbaarheid van daaropvolgende dekens beïnvloeden. Via het automatische kalibratieapparaat kunnen de apparatuur lichte dimensionale fouten corrigeren, waardoor de diameter en de diepteafwijking van de tanklichaam wordt geregeld en de consistentie van de montage wordt verbeterd.

Aan het einde van het productieproces wordt meestal een dimensionaal inspectie- en afdichtingssysteem geconfigureerd. De dimensiedetectie maakt gebruik van lasermaatinstrumenten, contactmeters of drie-coördinaatapparatuur om belangrijke parameters zoals hoogte, diameter, rondheid, enz. Afdichtingstests te bemonsteren of volledig te inspecteren, enz. Gebruikt in het algemeen gebruik van vacuüm of waterdruk om te detecteren of er een risico op lekkage in de tank bestaat door de opslagstatus te simuleren.

Sommige apparatuur is ook uitgerust met een feedbackbesturingssysteem, dat automatisch de schimmelverruiming, voedingsstap of lasvermogen aanpast volgens de detectiegegevens om controle-luscontrole te bereiken. Dit realtime feedbackmechanisme helpt de productiestabiliteit te behouden en foutfluctuaties te verminderen die worden veroorzaakt door menselijke tussenkomst.

De Voedsel drank kan de productiemachine Implementeert gedetailleerd beheer en procesoptimalisatie in alle links door middel van zeer nauwkeurige schimmelregeling, high-speed lassysteem, intelligent detectieapparaat en procesaanpassingstechnologie. Het is dit systematische en multi-level kwaliteitscontrolesysteem dat een goede afdichting en dimensionale stabiliteit biedt voor de tanklichaam, waardoor de opslagveiligheid van voedsel en dranken en marktaanpassingsvermogen wordt gewaarborgd.