Als een zeer nauwkeurige en zeer efficiënte industriële apparatuur, voedseldrankje kan machines maken worden meestal gebruikt bij grootschalige productie en langdurige continue werking is hun gemeenschappelijke werkstaat. Tijdens de langetermijnoperatie, hoewel de moderne productietechnologie en precisietechnologie de stabiliteit van de apparatuur aanzienlijk hebben verbeterd, bestaat er nog steeds een risico op prestatiedegradatie of falen als gevolg van factoren zoals veroudering van apparatuur, componentslijtage en onjuiste werking.

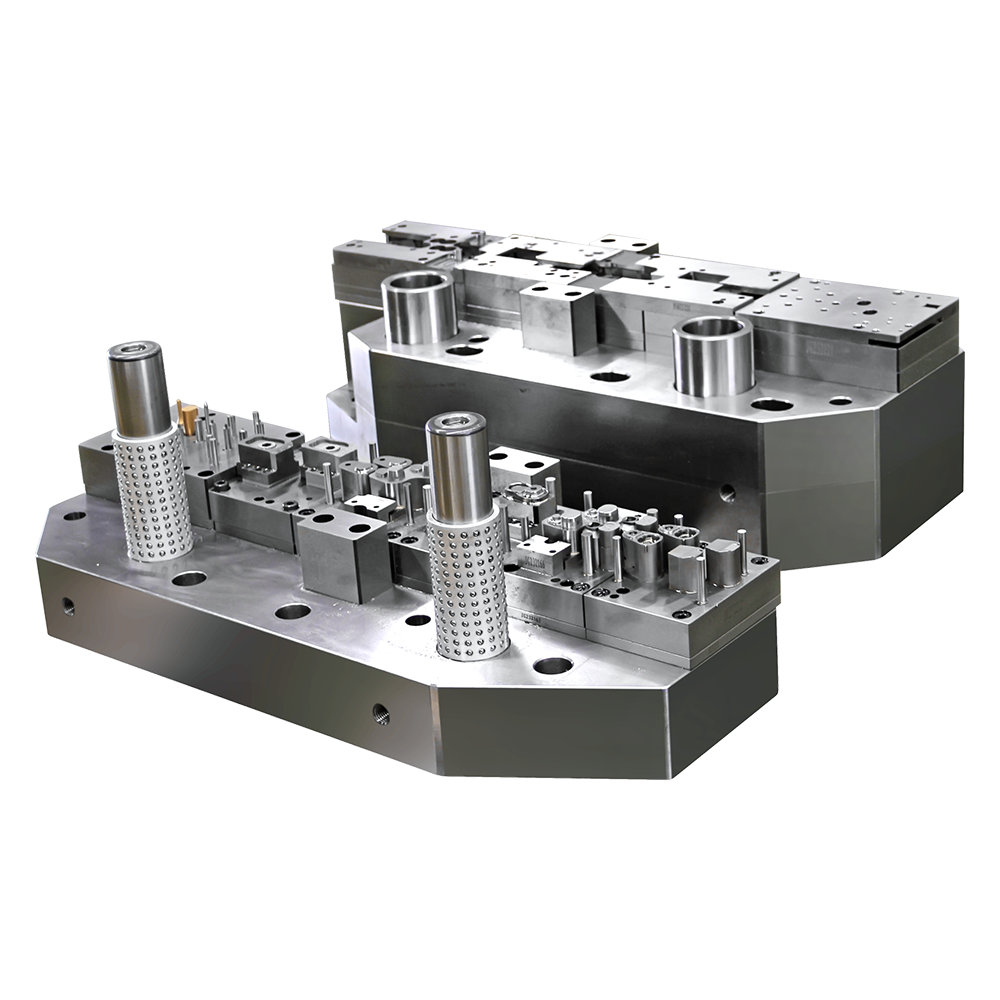

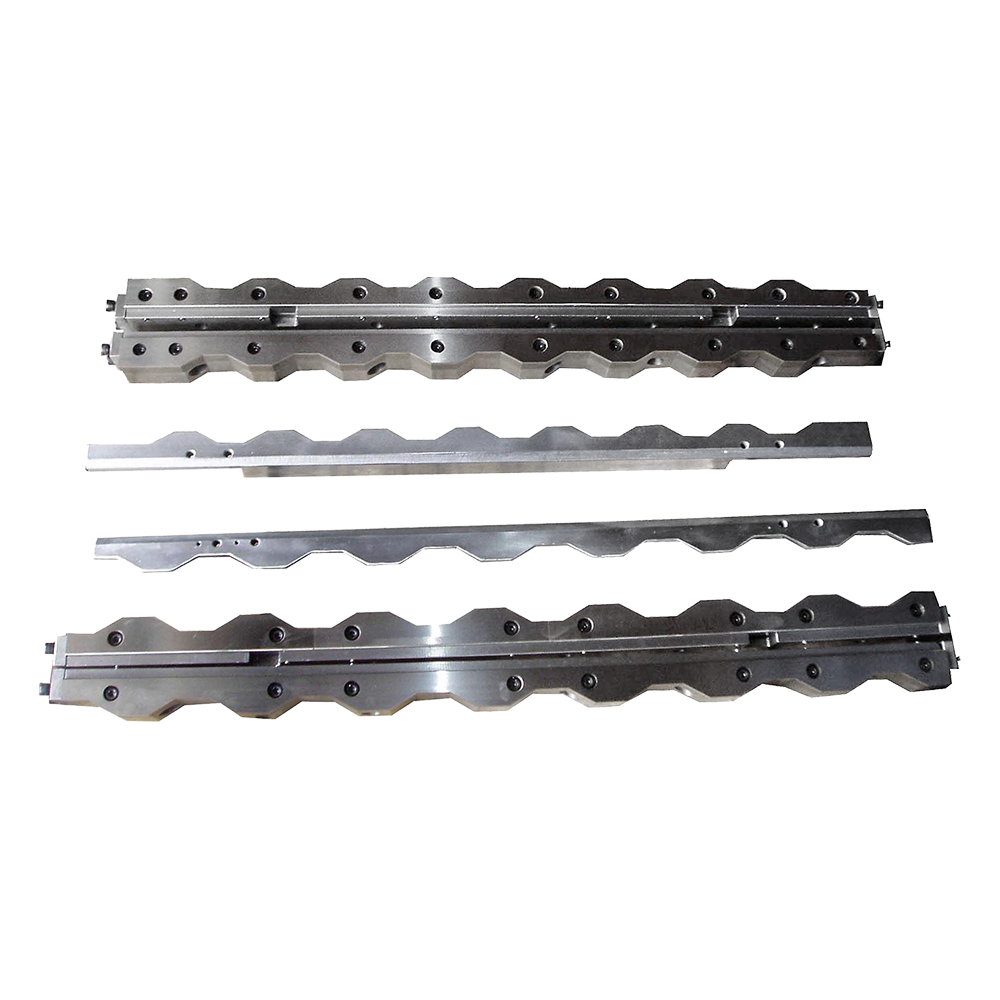

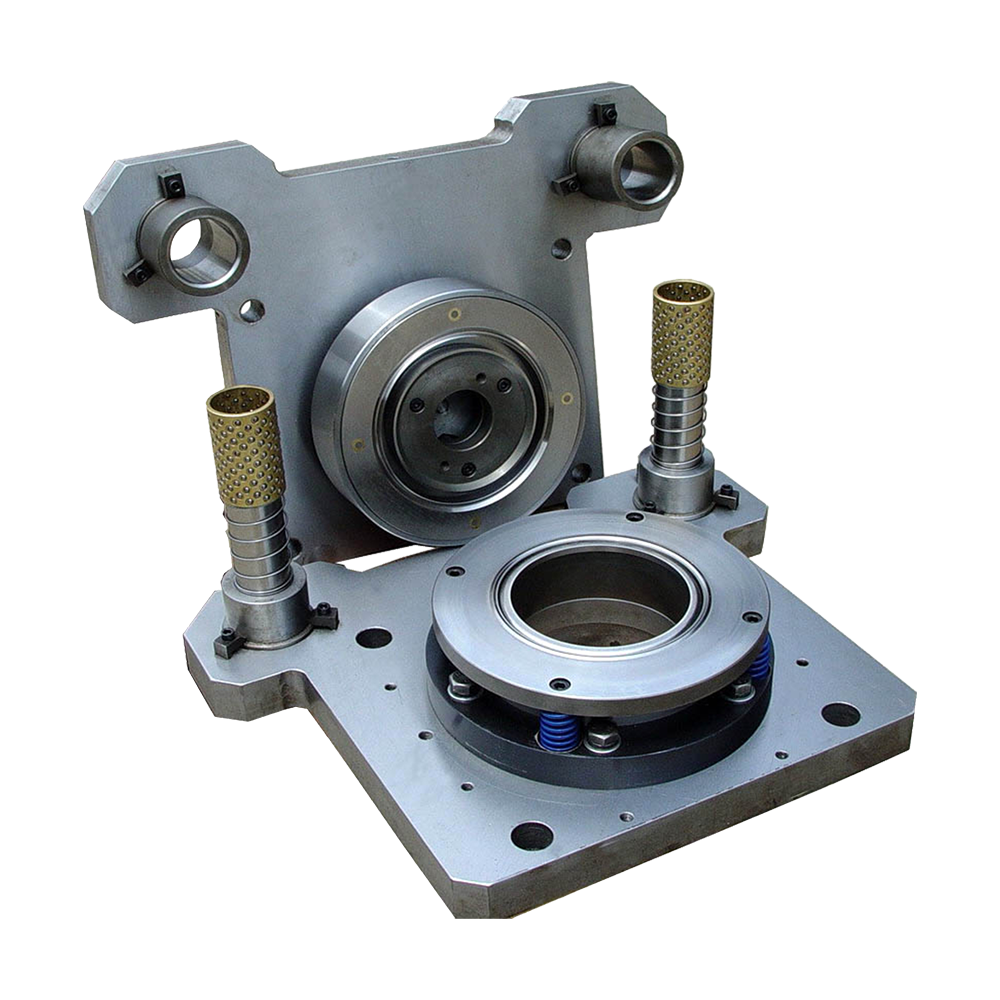

Met de continue werking van de voedseldrank kan machine maken, zullen de verschillende delen van de machine geleidelijk slijtage ervaren. Vooral de bewegende delen, zoals motoren, transmissiesystemen, rollende lagers, enz., Deze onderdelen worden beïnvloed door wrijving bij langdurige werking, en hun prestaties zullen geleidelijk afnemen en kunnen zelfs mislukkingen veroorzaken. De versnellingen, riemen en andere componenten in het transmissiesysteem, naarmate het gebruikstijd toeneemt, zullen hun oppervlakken bijvoorbeeld geleidelijk dragen, wat resulteert in ongelijke versnellingspook, verminderde transmissie -efficiëntie en zelfs mogelijk afwerpen of jammen, waardoor de productie -efficiëntie wordt beïnvloed.

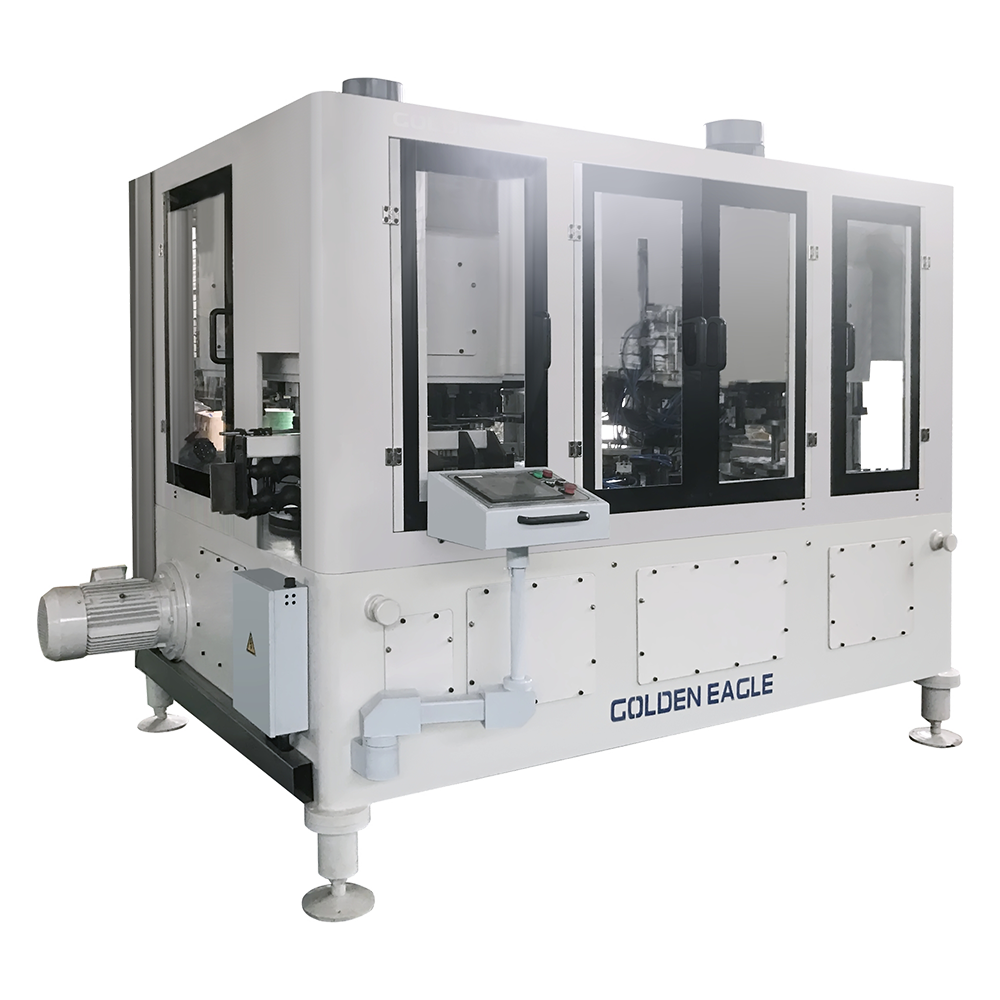

Het elektrische systeem van de voedseldrank kan maken, kan ook prestatiedegradatie ervaren tijdens langdurige werking. Als de kern van de apparatuur is het elektronische besturingssysteem verantwoordelijk voor het besturen van verschillende parameters in het gehele productieproces om de soepele voortgang van het verwerkingsproces te waarborgen. Elektrische componenten kunnen echter verouderen onder langdurige werkzaamheden met hoge lading, met name draden, printplaten, sensoren, enz. Deze problemen kunnen leiden tot fouten van machinebesturing, die zich manifesteren als instabiliteit in het productieproces, verminderde verwerkingsnauwkeurigheid en zelfs mogelijke downtime-ongevallen.

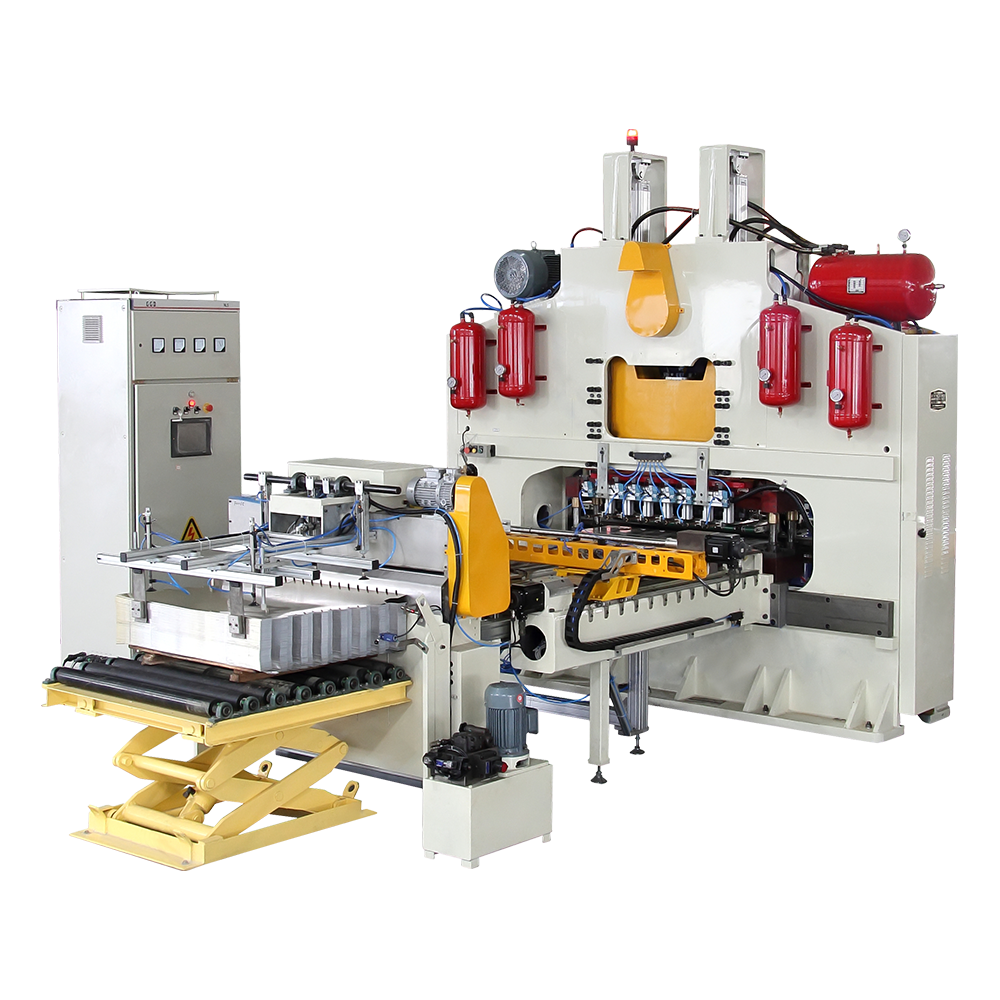

Het hydraulische systeem van de voedseldrank kan maken, kan ook problemen hebben tijdens de langdurige werking. Het hydraulische systeem wordt gebruikt om meerdere productielinks aan te sturen, zoals drukken, vullen, afdekken, enz., Om de stabiliteit van de machine tijdens hoge snelheid te behouden. Na langdurig gebruik zal de hydraulische olie echter besmet zijn, wat resulteert in een slechte oliekwaliteit, wat de prestaties van de hydraulische componenten zal beïnvloeden. Slijtage van de hydraulische pomp en cilinder maakt ook de druk en stroom van het systeem onstabiel, waardoor de productie -efficiëntie verder wordt beïnvloed. Om het falen van het hydraulische systeem te voorkomen, moet de kwaliteit van de hydraulische olie regelmatig worden gecontroleerd en moet de noodzakelijke vervanging en reiniging worden uitgevoerd.

Het temperatuurregelsysteem van de voedseldrank kan maken, kan ook voor bepaalde uitdagingen worden geconfronteerd tijdens langdurige werking. Het temperatuurregelsysteem wordt voornamelijk gebruikt om de juiste temperatuur tijdens het productieproces aan te passen en te handhaven, vooral bij de vul- en afdekingsverbindingen, waarbij de temperatuurregeling cruciaal is. Aangezien de machine echter voor een langere tijd wordt gebruikt, kan de temperatuurregelingsapparatuur de instabiliteit van de temperatuur ervaren als gevolg van sensorfalen, veroudering van verwarmingselementen, enz., Die op hun beurt de productiekwaliteit beïnvloeden. Daarom is regelmatige inspectie van het temperatuurregelsysteem om te zorgen voor de normale werking van de verschillende functies een belangrijke maatregel om de prestaties van de apparatuur te behouden.

Langdurige continue werking kan ook problemen veroorzaken met het koelsysteem van de machine. Tijdens het productieproces van hoge intensiteit zullen verschillende componenten van de apparatuur veel warmte genereren. Als het koelsysteem geen warmte in de tijd kan afwisselen, kan dit ervoor zorgen dat de apparatuur oververhit raakt, waardoor de slijtage en veroudering van de componenten wordt versneld. Om oververhitting te voorkomen, is het noodzakelijk om de normale werking van het koelsysteem te waarborgen en de radiator regelmatig schoon te maken en te filteren om ervoor te zorgen dat de apparatuur zich in het optimale bedrijfstemperatuurbereik bevindt.

Desalniettemin kunnen moderne voedseldrank machines meestal zijn uitgerust met foutdiagnose- en bewakingssystemen die de bedrijfsstatus van de apparatuur in realtime kunnen volgen en vooraf potentiële faalrisico's kunnen detecteren. Via deze intelligente detectiesystemen kunnen alarmen worden uitgegeven in tijd wanneer de apparatuur abnormaal is, waardoor het optreden van fouten wordt verminderd. Tegelijkertijd zijn regelmatig onderhoud en zorg ook belangrijke maatregelen om de langetermijn- en stabiele werking van de machine te waarborgen.