Verbeterde productie-efficiëntie

Machines voor het maken van blikjes voor voedsel en dranken zijn ontworpen om de productie-efficiëntie te verbeteren in vergelijking met traditionele inmaakmethoden die sterk afhankelijk zijn van handarbeid of semi-geautomatiseerde systemen. Deze moderne machines integreren geavanceerde mechanische en besturingssystemen die een continue werking met minimale menselijke tussenkomst mogelijk maken. Geautomatiseerde invoer, vorming, afdichting en inspectie verminderen de stilstandtijd en stroomlijnen de workflow. Als gevolg hiervan wordt de algehele productiecyclus sneller, waardoor het aantal geproduceerde blikjes per uur toeneemt. Een hogere efficiëntie verbetert niet alleen de productie, maar vermindert ook operationele knelpunten, waardoor fabrikanten tijdig aan de groeiende marktvraag kunnen voldoen.

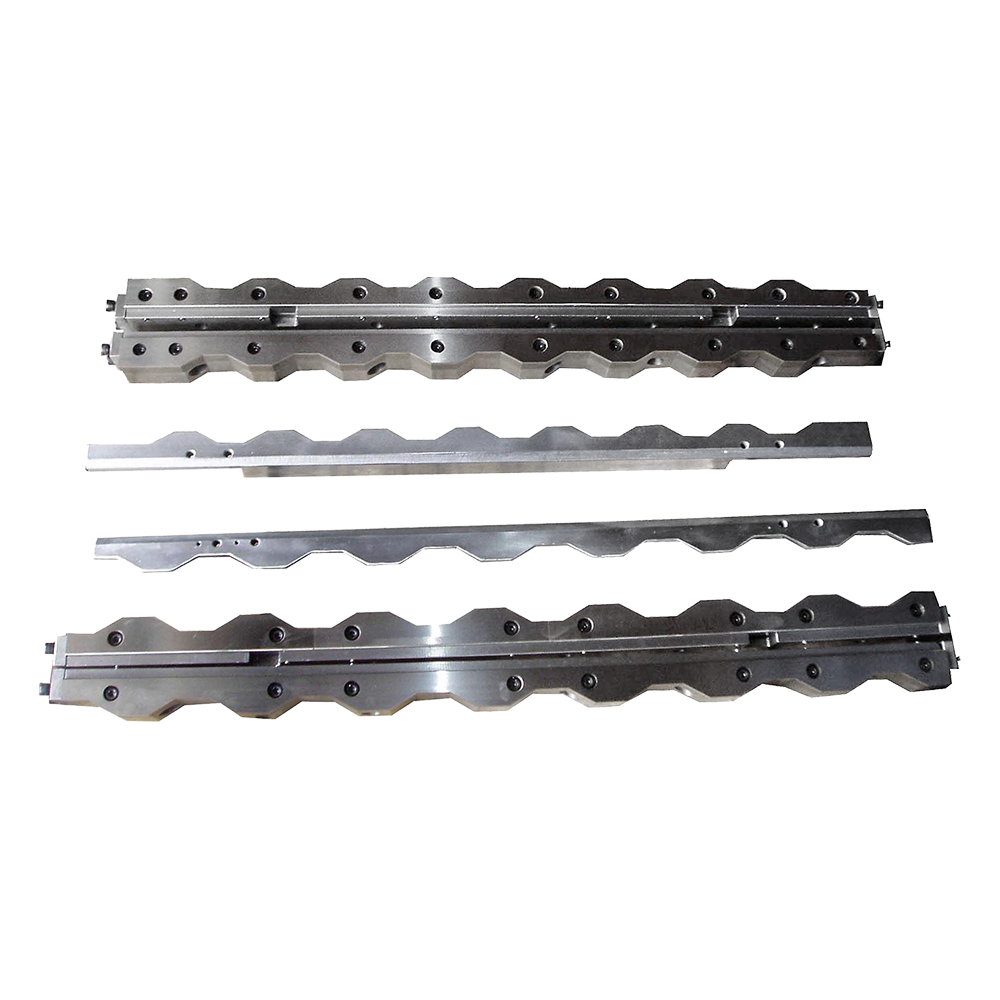

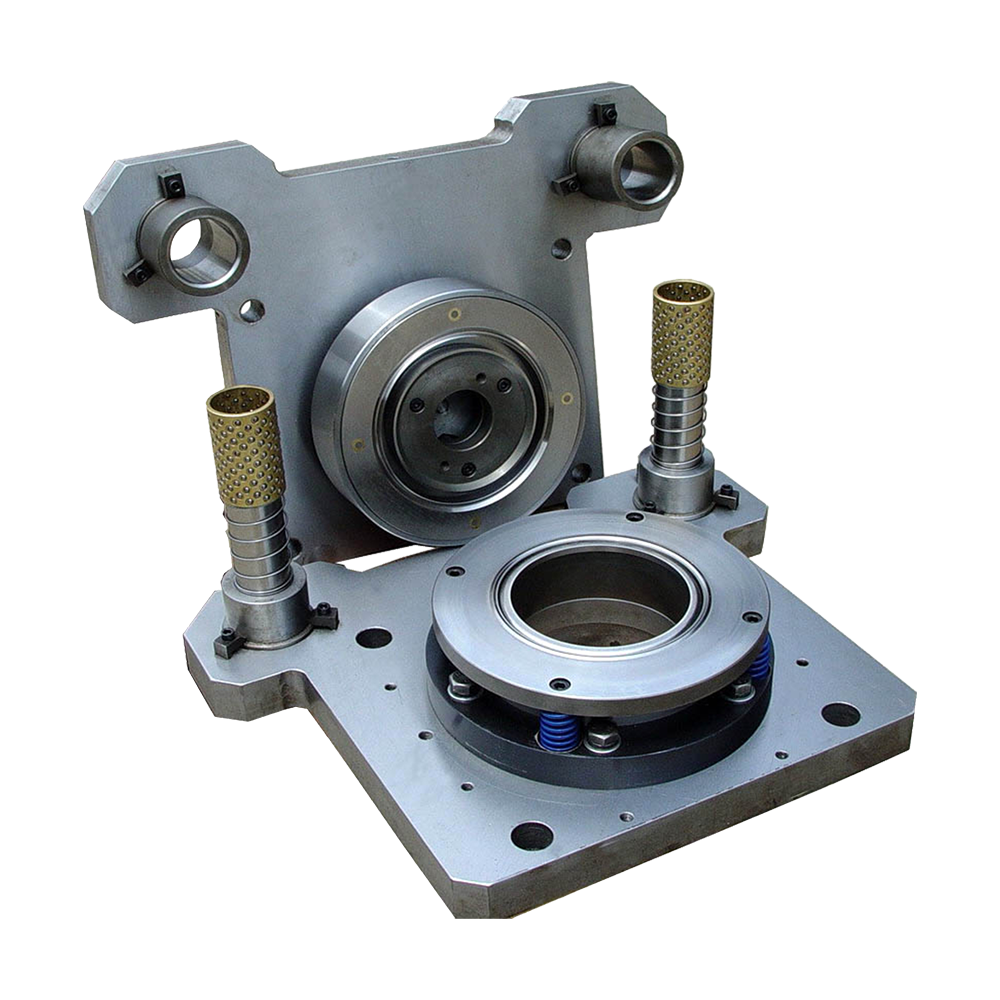

Consistente kwaliteit en precisie

Traditionele productiemethoden voor conserven resulteren vaak in variaties in grootte, afdichtingskwaliteit en materiaaldikte als gevolg van handmatige verwerking en inconsistente processen. Daarentegen machines voor het maken van voedsel- en drankblikjes gebruik nauwkeurige mallen, sensoren en computergestuurde systemen om uniforme blikafmetingen en betrouwbare afdichting te garanderen. De consistentie in vorm en sterkte verbetert het uiterlijk en de duurzaamheid van het product tijdens transport en opslag. Precisieproductie minimaliseert ook de verspilling door het aantal defecte blikken te verminderen, het materiaalgebruik te verbeteren en ervoor te zorgen dat elk product voldoet aan de strenge kwaliteitsnormen die worden vereist door de moderne verpakkingsregelgeving.

Verbeterd materiaalgebruik

Moderne machines voor het maken van blikken zijn ontworpen om het materiaalgebruik te optimaliseren door middel van efficiënte vormtechnieken en nauwkeurige snijmechanismen. Deze systemen berekenen exacte afmetingen om het overgebleven materiaal tot een minimum te beperken, waardoor fabrikanten productieverspilling en totale kosten kunnen verminderen. Traditionele inblikkende methoden, die meer afhankelijk zijn van handmatig snijden en uitlijnen, produceren vaak overtollig schroot en ongelijke randen. Het vermogen van geautomatiseerde machines om een consistente wanddikte en nauwkeurige metingen te behouden, draagt bij aan duurzame productiepraktijken. Deze optimalisatie bespaart niet alleen materialen, maar ondersteunt ook een kosteneffectieve en milieuverantwoorde productie.

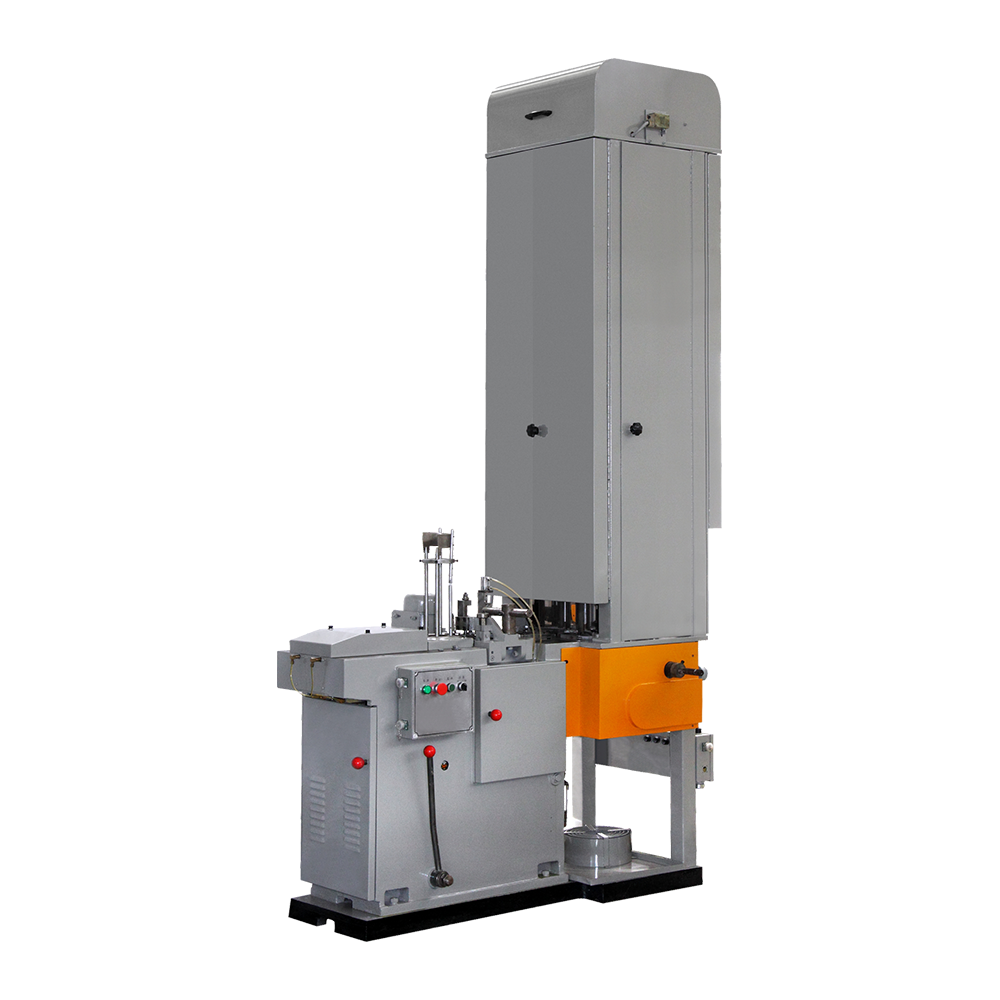

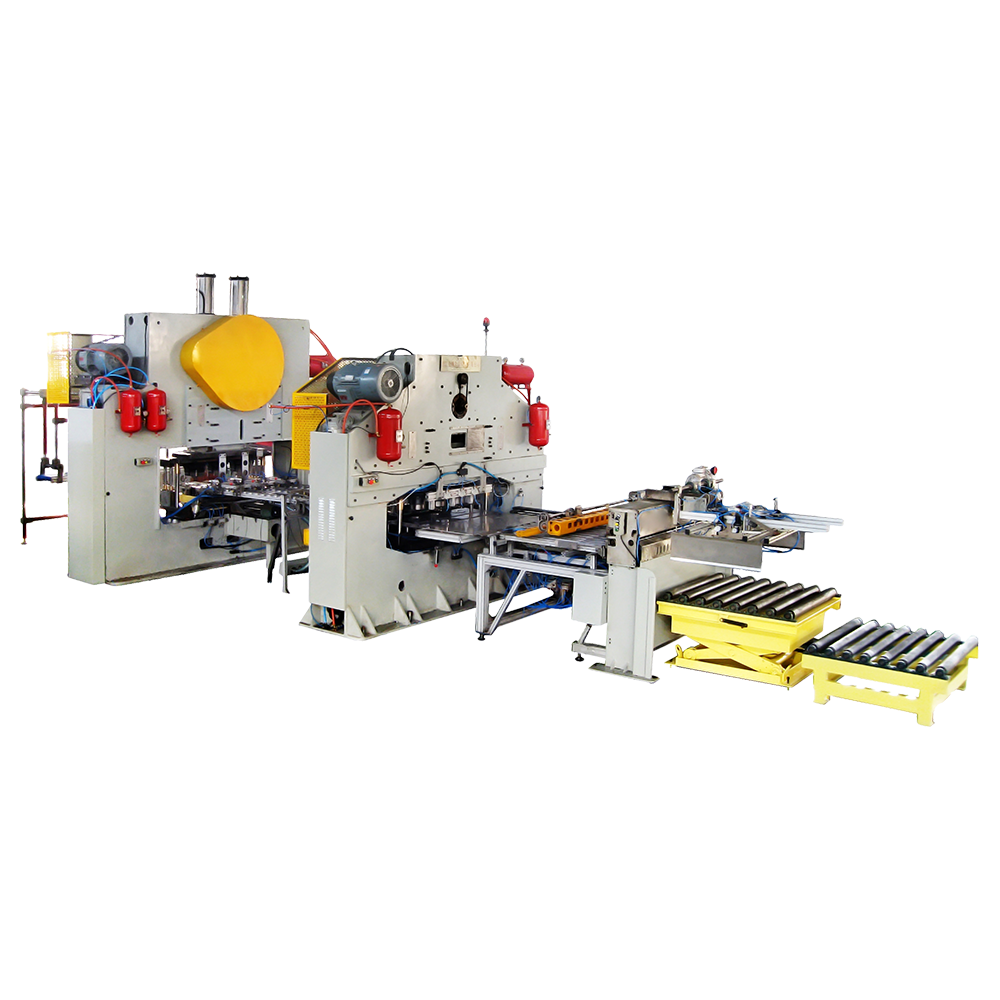

Automatisering en procesintegratie

Automatisering is een van de belangrijkste voordelen van moderne machines voor het maken van blikjes voor voedingsmiddelen. Deze systemen integreren verschillende productiefasen, zoals materiaaltoevoer, printen, vormen, lassen en testen, in één gestroomlijnd proces. Geautomatiseerde monitoring en controle zorgen ervoor dat elke fase binnen vastgestelde parameters werkt, waardoor de nauwkeurigheid wordt verbeterd en menselijke fouten worden verminderd. Integratie met digitale systemen maakt realtime tracking van prestaties en kwaliteitsanalyse mogelijk, waardoor snelle aanpassingen mogelijk zijn wanneer dat nodig is. Vergeleken met traditionele conservenlijnen die vaak afzonderlijke handmatige stappen vereisen, vereenvoudigt automatisering het beheer en verbetert de algehele productiebetrouwbaarheid.

Energie- en hulpbronnenefficiëntie

Energie-efficiëntie speelt een cruciale rol bij de werking van machines voor het maken van blikjes voor voedsel en dranken. Geavanceerde ontwerpen maken gebruik van moderne servomotoren, efficiënte verwarmingssystemen en mechanismen voor energieterugwinning die het energieverbruik tijdens het vormen en sealen verlagen. Traditionele methoden vereisen daarentegen doorgaans een hogere energie-input als gevolg van minder efficiënte verwarming en handmatige tussenkomst. Bovendien vermindert de automatisering de behoefte aan overtollig water en smeermiddelen. De gecombineerde vermindering van het gebruik van hulpbronnen draagt bij aan lagere bedrijfskosten en duurzamere productiepraktijken, in lijn met de huidige milieunormen en duurzaamheidsdoelstellingen van bedrijven.

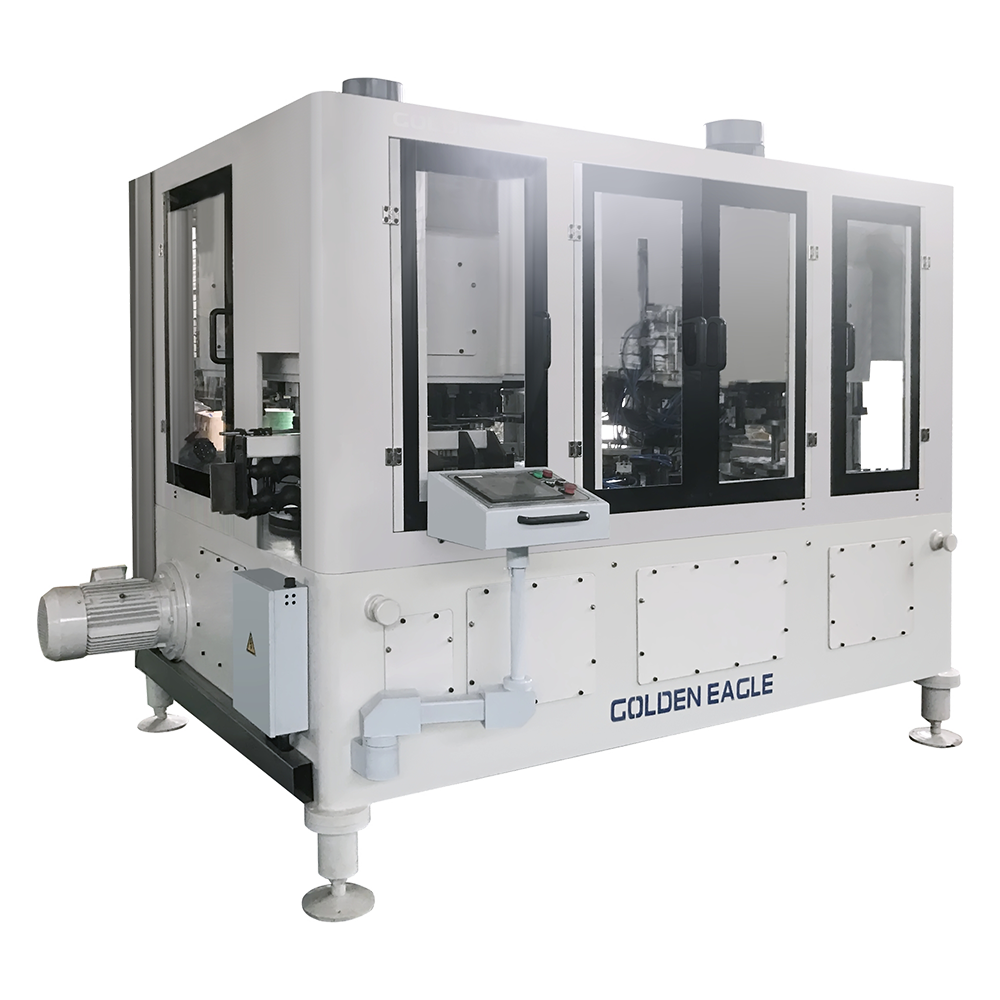

Verbeterde hygiëne- en veiligheidsnormen

Voedsel- en drankverpakkingen moeten voldoen aan strenge hygiëne- en veiligheidseisen. Moderne machines voor het maken van blikjes zijn ontworpen met gesloten systemen en gemakkelijk te reinigen oppervlakken die verontreiniging voorkomen en de sanitaire voorzieningen vergemakkelijken. Geautomatiseerde hantering vermindert direct menselijk contact met de blikjes, waardoor het risico op het introduceren van vreemde deeltjes of bacteriën wordt geminimaliseerd. Traditionele inmaakmethoden, die meer handmatige handelingen met zich meebrengen, brengen een groter besmettingsrisico met zich mee en vereisen frequente schoonmaakonderbrekingen. Geautomatiseerde reinigings- en sterilisatiefuncties in moderne machines zorgen voor een consistent niveau van hygiëne, wat essentieel is voor de veiligheid van voedsel- en drankverpakkingen.

Flexibiliteit en aanpassingsvermogen in de productie

Machines voor het maken van blikjes voor voedsel en drank bieden meer flexibiliteit dan traditionele productiemethoden, omdat ze verschillende maten, vormen en materialen van blikjes mogelijk maken. Het veranderen van productielijnen voor nieuwe ontwerpen kan worden bereikt door digitale aanpassingen of snelle matrijsvervangingen, waardoor de uitvaltijd wordt geminimaliseerd. Traditionele systemen vereisen vaak uitgebreide handmatige herconfiguratie, wat resulteert in vertragingen en hogere arbeidskosten. Dankzij het aanpassingsvermogen van geautomatiseerde machines kunnen fabrikanten snel reageren op markttrends, seizoenseisen en op maat gemaakte verpakkingsverzoeken. Deze flexibiliteit vergroot het concurrentievermogen in een sector die steeds meer waarde hecht aan ontwerpvariatie en snelle productdoorlooptijden.

Verminderde arbeidsintensiteit

Geautomatiseerde machines voor het maken van blikken verminderen de fysieke belasting van werknemers aanzienlijk in vergelijking met traditionele conservenproductie. Taken die voorheen handmatig tillen, vormen en inspectie vereisten, worden nu uitgevoerd door mechanische systemen. Deze verschuiving verbetert niet alleen de veiligheid op de werkplek door het minimaliseren van RSI, maar zorgt er ook voor dat werknemers zich kunnen concentreren op monitoring- en kwaliteitscontroletaken in plaats van op directe fysieke arbeid. Een lagere arbeidsintensiteit leidt tot lagere personeelsbehoeften en lagere trainingskosten, terwijl de output en betrouwbaarheid tijdens de hele productie consistent blijven.

Integratie met kwaliteitscontrolesystemen

Moderne machines voor het maken van blikken zijn vaak uitgerust met geïntegreerde kwaliteitscontrolesystemen die sensoren, camera's en digitale inspectietools gebruiken om de productie in realtime te volgen. Deze systemen detecteren onvolkomenheden zoals deuken, ongelijkmatige naden of oppervlaktedefecten en verwijderen automatisch defecte blikken van de productielijn. Traditionele inmaakmethoden zijn meer afhankelijk van handmatige inspectie, wat tijdrovend is en vatbaar voor menselijke fouten. Geautomatiseerde inspectie verbetert de precisie, vermindert herbewerking en zorgt ervoor dat elk blik voldoet aan de industrie- en klantnormen. De gegevens die tijdens deze inspecties worden verzameld, kunnen ook worden geanalyseerd om terugkerende problemen te identificeren en de productieparameters te optimaliseren.

Kostenefficiëntie en rendement op lange termijn

Hoewel de initiële investering in een machine voor het maken van blikjes voor voedingsmiddelen hoger is dan het opzetten van een traditioneel inmaakproces, zijn de besparingen op de lange termijn door lagere arbeids-, energie- en materiaalkosten aanzienlijk. Automatisering minimaliseert productieverspilling en stilstand, terwijl consistente kwaliteit de kans op terugroepingen van producten of klachten van klanten verkleint. De onderhoudskosten zijn ook lager dankzij het geavanceerde machineontwerp en de zelfdiagnostische systemen die operators waarschuwen voordat er grote storingen optreden. Na verloop van tijd compenseerden de verlaging van de operationele kosten en de stijging van de productiviteit de initiële investering, wat een hoger langetermijnrendement voor fabrikanten opleverde.

Milieuvoordelen

Moderne machines voor het maken van blikjes ondersteunen een milieuvriendelijke productie door afval te verminderen en het gebruik van hulpbronnen te optimaliseren. Efficiënt energieverbruik, nauwkeurig materiaalsnijden en lagere defectpercentages dragen bij aan een verminderde impact op het milieu. Veel machines ondersteunen ook het gebruik van recyclebare materialen en zijn ontworpen om de uitstoot tijdens las- en coatingprocessen te minimaliseren. Traditionele conserveringsmethoden produceren vaak meer afval en verbruiken meer energie als gevolg van handmatige inefficiëntie. Het vermogen van geautomatiseerde systemen om met minimaal afval te werken, sluit aan bij wereldwijde initiatieven voor duurzame productie en verantwoord beheer van hulpbronnen.

Vergelijking tussen moderne machines en traditionele methoden

De volgende tabel vat de belangrijkste verschillen samen tussen machines voor het maken van blikjes voor voedsel en dranken en traditionele productiemethoden voor conserven, waarbij de nadruk ligt op efficiëntie, kosten en kwaliteitsfactoren.

| Categorie | Voedsel en drank blikjes die machine maken | Traditionele conservenproductie |

| Productie-efficiëntie | Geautomatiseerd proces met hoge snelheid en minimale downtime | Langzamere, handmatige of semi-automatische bewerkingen |

| Kwaliteitsconsistentie | Computergestuurde precisie en uniforme output | Afhankelijk van de vaardigheid van de operator, gevoelig voor inconsistentie |

| Arbeidsvereiste | Laag, vereist weinig operators voor toezicht | Hoog, heeft meer handarbeid en toezicht nodig |

| Materiaalgebruik | Geoptimaliseerd snijden en vormen verminderen afval | Hoger afval door handmatige uitlijning |

| Energieverbruik | Efficiënt energieverbruik met gecontroleerde verwarming | Hoger energieverbruik door minder efficiënte systemen |

| Flexibiliteit | Snelle aanpassingen voor verschillende blikformaten en -types | Handmatige herconfiguratie vereist voor wijzigingen |

| Hygiëne en veiligheid | Afgesloten en geautomatiseerd ter voorkoming van besmetting | Meer handmatig contact, hoger besmettingsrisico |

Technologische vooruitgang en toekomstig potentieel

Machines voor het maken van voedseldranken blijven evolueren met technologische vooruitgang zoals kunstmatige intelligentie, machinaal leren en digitale monitoringsystemen. Deze innovaties maken voorspellend onderhoud, geautomatiseerde kwaliteitsbeoordeling en optimalisatie van het energieverbruik mogelijk. Van toekomstige systemen wordt verwacht dat ze slimme fabriekstechnologieën verder zullen integreren, waardoor realtime communicatie tussen machines en productiebeheersoftware mogelijk wordt. Deze evolutie verbetert de productiviteit, kwaliteit en verantwoordelijkheid voor het milieu, waardoor geautomatiseerde blikken technologie een hoeksteen wordt van de moderne verpakkingsproductie.