Inleiding tot het maken van machines

De CAN Make Machine is een essentieel apparaat in de moderne verpakkingsindustrie, waardoor de massaproductie van metalen blikken wordt gebruikt voor voedsel, dranken, aerosolen en andere producten. In de snelle productieomgeving van vandaag heeft de vraag naar efficiënte, precieze en hygiënische verpakkingen mogelijk gemaakt dat machines een hoeksteen maken in de productie van CAN. Ze zijn ontworpen om grondstoffen zoals aluminium en blikstaal te transformeren in functionele containers die voldoen aan strikte industrienormen voor veiligheid, duurzaamheid en houdbaarheid.

De CAN Making Industry is de afgelopen decennia aanzienlijk geëvolueerd en overgegaan van handmatige fabricagemethoden naar volledig geautomatiseerde productielijnen die duizenden blikken per uur kunnen produceren. Deze transformatie is gedreven door verschillende factoren: de toenemende wereldwijde vraag naar verpakte goederen, de behoefte aan lichtgewicht maar sterke verpakking en het groeiende belang van duurzaamheid. Naarmate consumentenvoorkeuren verschuiven naar gemak en milieuvriendelijke verpakkingen, hebben fabrikanten zwaar geïnvesteerd in geavanceerde CAN-productielijntechnologieën.

Een van de belangrijkste sterke punten van moderne kan apparatuur maken in zijn veelzijdigheid. Een enkele productiefaciliteit kan verschillende CAN-formaten produceren-van tweedelige blikken voor dranken tot driedelige blikken voor bewerkte voedingsmiddelen-met behulp van dezelfde of aanpasbare machines. Met deze flexibiliteit kunnen fabrikanten snel reageren op markttrends, seizoenseisen en klantspecifieke vereisten.

Naast de verpakkingen van voedsel en drank, Kan machines maken Speel ook een cruciale rol in industrieën zoals farmaceutische producten, cosmetica en chemicaliën. Aerosolblikken worden bijvoorbeeld veel gebruikt voor producten voor persoonlijke verzorging, huishoudelijke schoonmaakmiddelen en industriële smeermiddelen. Elke applicatie vereist verschillende ontwerpspecificaties, coatingstandaarden en afdichtingsmethoden, die in de productielijn zijn opgenomen om productintegriteit en naleving van veiligheidsvoorschriften te waarborgen.

Een andere belangrijke overweging in het CAN -productieproces is kwaliteitscontrole. Moderne automatische kan machines maken zijn uitgerust met precisiesensoren, visie-inspectiesystemen en realtime monitoring om defecten zoals deuken, verkeerd uitgelijnde naden of coatingonregelmatigheden te detecteren. Dit zorgt ervoor dat elk metaal de productielijn kan verlaten, voldoet aan de strenge kwaliteitscriteria die zowel door fabrikanten als regelgevende instanties zijn ingesteld.

Om het belang van het maken van machines te begrijpen, is het ook nuttig om hun bijdrage aan wereldwijde toeleveringsketens te herkennen. De blikken zijn lichtgewicht, stapelbaar en zeer recyclebaar, waardoor ze een ideale keuze zijn voor langdurige transport en duurzame verpakkingsoplossingen. Zonder efficiënte kanvorming, kan naden en kunnen afdichten van technologieën, zouden veel van de producten die we dagelijks consumeren een veel kortere houdbaarheid hebben en zouden meer vatbaar zijn voor besmetting.

De industrie in blik is een integraal onderdeel van het moderne leven geworden, en met voortdurende innovaties in automatische blikjes en kan de productielijnoptimalisatie, blijft het de manier waarop producten worden verpakt en aan consumenten wereldwijd worden opgeleverd. Inzicht in hoe deze machines werken, de beschikbare typen en de belangrijkste overwegingen bij het investeren ervan, kunnen bedrijven helpen geïnformeerde beslissingen te nemen en concurrerend te blijven in deze zeer dynamische sector.

Soorten blik machines maken

Het maken van machines kan op verschillende manieren worden gecategoriseerd, maar een van de meest praktische methoden is om ze te classificeren op basis van het type blikken dat ze produceren en het niveau van automatisering. Deze classificaties helpen fabrikanten niet alleen om de meest geschikte apparatuur voor hun behoeften te kiezen, maar beïnvloeden ook factoren zoals productiecapaciteit, kostenefficiëntie en onderhoudsvereisten.

Gebaseerd op het type kan

Vanuit een ontwerpperspectief worden blikken meestal verdeeld in tweedelige blikken en driedelige blikken, die elk verschillende productieprocessen en machines vereisen.

Tweedelige kan machines maken worden voornamelijk gebruikt bij de productie van drankwedstrijden, vooral aluminiumblikjes voor koolzuurhoudende dranken, sappen en energiedranken. Deze blikken bestaan uit een enkel lichaam gevormd uit een schijf van metaal en een apart deksel. Het productieproces omvat meestal het tekenen en strijken (D & I) -technologie, waarbij een plat vel aluminium in een bekervorm wordt getrokken en vervolgens in de uiteindelijke hoogte en dikte is gestreken. Deze methode zorgt voor een snelle productie en zorgt ervoor dat het CAN-lichaam een glad, naadloos oppervlak heeft, dat de duurzaamheid verbetert en lekkage voorkomt. Tweede stukken maken machines zijn ideaal voor grootschalige drankfabrieken waar de output tienduizenden blikken per uur kan bereiken.

Drie-delige kan machines aan de andere kant maken, komen vaker voor in de voedingsindustrie en bepaalde industriële verpakkingstoepassingen. Deze blikjes bestaan uit een cilindrisch lichaam en twee eindstukken (boven en onder). Het productieproces omvat het vormen van het lichaam uit een plat vel, het lassen of solderen van de zij naad en vervolgens de uiteinden na het vullen naaien. Drie-delige kan maken dat machines meer flexibiliteit bieden in termen van grootte en vorm, waardoor ze geschikt zijn voor producten zoals ingeblikte groenten, soepen, verf en chemische containers. Ze kunnen ook in kleinere hoeveelheden worden geproduceerd zonder significante veranderingen in de productielijn, waardoor fabrikanten ten goede komen aan meerdere productcategorieën.

Naast deze hoofdcategorieën zijn er gespecialiseerde kan machines maken voor producten zoals aerosolblikjes, die specifieke drukbestendige ontwerpen vereisen, en gemakkelijk-open uiteinde kunnen machines maken, die gescoorde deksels bevatten voor het gemak van de consument. Elk type kan zijn eigen set vorm-, coating- en inspectieapparatuur vereist om productprestaties en veiligheid te waarborgen.

De onderstaande tabel geeft een overzicht van de belangrijkste verschillen tussen tweedelig en driedelige kan machines maken:

| Kan typen | Structuurbeschrijving | Typische materialen | Veel voorkomende toepassingen | Productiesnelheid |

| Tweedelig blikje | Een stuk lichaam met apart deksel | Aluminium | Frisdranken, bier, sappen | Zeer hoog (tot 2000 blikken/min) |

| Driedelige blik | Cilindrisch lichaam met boven- en onderkant uiteinden | Tinnenstaal, aluminium | Ingeblikt voedsel, verf, chemicaliën | Matig (100–600 blikken/min) |

Gebaseerd op automatisering

Een andere belangrijke classificatie voor het maken van machines is het niveau van automatisering. Fabrikanten kiezen vaak tussen handmatige, semi-automatische en volledig automatische machines, afhankelijk van hun productievereisten, budget- en personeelsbestand.

Handmatig kan machines maken, vereisen een aanzienlijke betrokkenheid van de operator bij voedingsmaterialen, het uitlijnen van componenten en het initiëren van vorming of naadbewerkingen. Ze worden meestal gebruikt in kleinschalige workshops of voor prototyping en het testen van nieuwe ontwerpen. Hoewel ze lage initiële kosten bieden, is hun outputcapaciteit beperkt en kan consistentie worden beïnvloed door menselijke fouten.

Semi-automatisch kan machines een balans maken tussen handmatige en volledig automatische systemen. Bepaalde bewerkingen, zoals voeding en positionering, kunnen nog steeds handmatige invoer vereisen, maar processen zoals lassen, flens of naad zijn geautomatiseerd. Dit type apparatuur is geschikt voor middelgrote fabrieken die flexibiliteit nodig hebben, maar ook de productiesnelheid en nauwkeurigheid willen verbeteren.

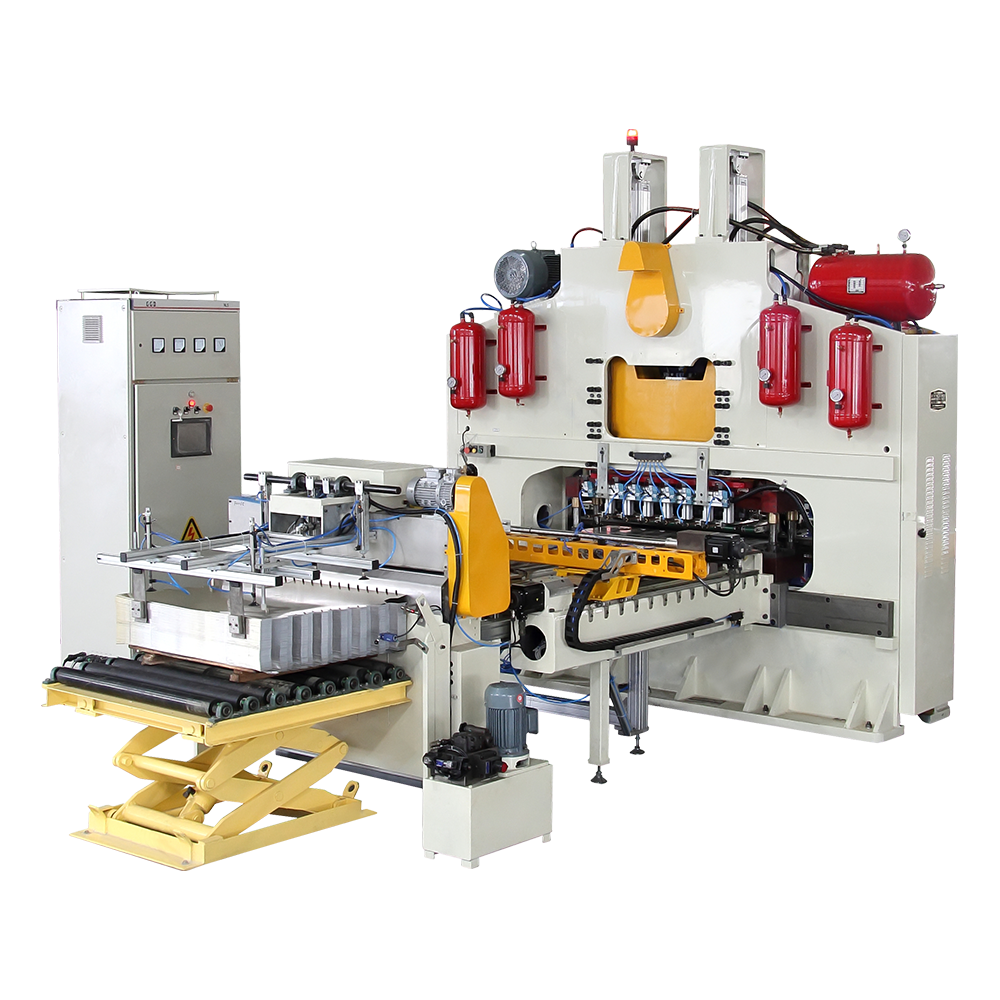

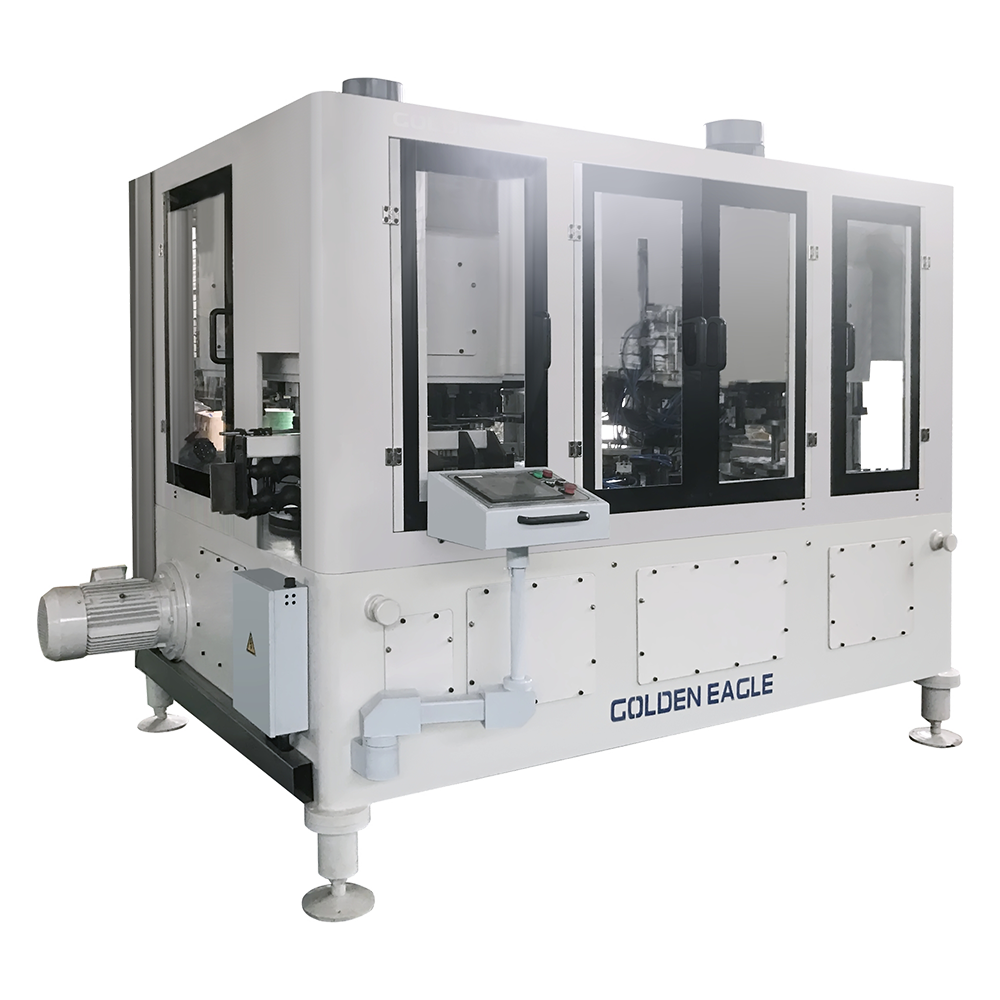

Volledig automatisch kan machines maken om alle fasen van het proces te integreren - van het voeden van grondstoffen tot vorming, lassen, coating en naad - met minimale menselijke tussenkomst. Uitgerust met geavanceerde besturingssystemen, kunnen deze machines de consistente kwaliteit behouden en gedurende langere periodes continu werken. Volledig geautomatiseerde lijnen zijn ideaal voor grootschalige fabrikanten die prioriteit geven aan hoge doorvoer en consistente productnormen.

Hier is een vergelijking van de drie automatiseringsniveaus:

| Automatiseringsniveau | Betrokkenheid van de operator | Productiesnelheid | Typische use cases |

| Handmatig | Hoog | Laag | Kleine workshops, aangepaste blikjes |

| Semi-automatisch | Medium | Gematigd | Middelgrote productie- en drinkproductie |

| Volledig automatisch | Laag | Hoog | Grootschalige industriële productie |

Belangrijke componenten van kan machines maken

Een CAN Making Machine is geen enkel, eenvoudig apparaat - het is een gecoördineerd systeem dat bestaat uit meerdere componenten, die elk een gespecialiseerde functie uitvoeren. Het begrijpen van deze componenten is essentieel voor het evalueren van machineprestaties, het plannen van onderhoudsschema's en het oplossen van problemen met de productie van problemen. Hoewel de specifieke configuratie kan variëren, afhankelijk van of de machine voor tweedelig of driedelige blikken is, worden de volgende elementen vaak aangetroffen in moderne blikjes.

Bodymaker

De lichaamsmaker is het hart van tweedelige blikproductie. Er is een plat metaal met metaal voor nodig (vaak aluminium voor drankblikjes) en transformeert het in een cilindrisch lichaam door een proces dat tekening en strijken wordt genoemd (D&I). Dit houdt in dat het metaal in een kopje vorm wordt getrokken en het vervolgens door strijken gaat om de vereiste hoogte en wanddikte te bereiken. De precisie van de lichaamsmaker is direct invloed op kan afmetingen, gewichtsconsistentie en structurele integriteit. In hogesnelheidslijnen zijn bodymakers in staat om meer dan 2000 blikken per minuut te produceren, waardoor hun nauwkeurigheid en duurzaamheid cruciaal zijn voor het voldoen aan de productie-eisen.

Voor driedelige blikproductie is het equivalente stadium lichaamsvorming en lassen, waarbij een plat vel in een cilinder wordt gerold en de naad is gelast of gesoldeerd. De machine moet zorgen voor een perfecte uitlijning om lekken te voorkomen en een gladde stroomafwaartse verwerking te garanderen.

Trimmer

Zodra een bliklichaam is gevormd, zorgt de trimmer ervoor dat de open rand perfect vlak en op de juiste hoogte is. Trimmen verwijdert ongelijk of overtollig metaal uit de vormingstadium en zorgt ervoor dat alle blikken uniforme afmetingen hebben voor latere processen zoals flens en naad. Een hoogwaardige trimmer vermindert ook materiaalafval door de snijprecisie te optimaliseren, wat een aanzienlijke kosteneffecten kan hebben op grootschalige activiteiten.

Flanger

De Flanger is verantwoordelijk voor het vormgeven van de boven- en onderste randen van het blikje naar buiten, waardoor een flens wordt gecreëerd die later zal worden gebruikt om de CAN -uiteinden te bevestigen. Deze stap is essentieel in driedelige blikproductie, omdat het zorgt voor een veilige en luchtdichte afdichting wanneer de uiteinden worden nagedacht. Voor tweedelige blikken is flens typisch alleen van toepassing op het open uiteinde, omdat de bodem wordt gevormd als onderdeel van het lichaam.

Beoorder

De beader vormt horizontale richels of kralen rond het lichaam van het blik. Deze kralen voegen sterkte en stijfheid toe aan het blik, waardoor het de interne druk kan weerstaan (in het geval van koolzuurhoudende dranken) of externe behandelingspanningen tijdens transport. Kralen is vooral belangrijk voor voedselblikken die mogelijk thermische verwerking ondergaan, omdat het helpt vervorming onder hitte en druk te voorkomen.

Snoepmachine

In de productie van drank kan de snoepmachine de diameter van het open uiteinde van de blik verminderden om overeen te komen met de grootte van het deksel. Dit bespaart niet alleen materiaal in het productieproces van het deksel, maar biedt ook een beter afdichtoppervlak. Moderne neckmachines gebruiken meerdere incrementele stappen om te voorkomen dat het oppervlak of de structuur van het blik wordt beschadigd, waardoor zowel sterkte als uiterlijk worden gehandhaafd.

Coating- en printeenheden

Voor of na het vormen gaan blikjes vaak door coating- en drukunits om beschermende lagen en decoratieve ontwerpen aan te brengen. Interne coatings beschermen de inhoud tegen het reageren met het metaal, terwijl externe coatings corrosie voorkomen en de visuele aantrekkingskracht verbeteren. Afdrukeenheden, vaak met behulp van high-speed offset afdrukken, merkafbeeldingen en productinformatie toepassen. Deze fasen vereisen precieze afstemming en kleurbesturing om de merkconsistentie te behouden.

Zeemers

De Zeevader bevestigt de CAN -uiteinden (deksels of bodems) aan het lichaam door een proces dat dubbele naad wordt genoemd, dat de randen van het bliklichaam vouwt en comprimeert en samen eindigt. Dit creëert een hermetische afdichting die lekkage en verontreiniging voorkomt. Naadintegriteit is van cruciaal belang en zeelaren zijn vaak uitgerust met kwaliteitscontrolesensoren om eventuele defecten in realtime te detecteren.

Inspectiesystemen

Moderne kan machines maken, bevatten geautomatiseerde inspectiesystemen die camera's, sensoren en soms röntgentechnologie gebruiken om defecten zoals deuken, krassen, onjuiste afmetingen of onregelmatigheden van de naad te detecteren. Deze systemen helpen de kwaliteitsnormen te handhaven en afval te verminderen door problemen te identificeren voordat de blikken de vulfase bereiken.

Transportbanden en materiaalbehandelingssystemen

Transportbladen transportblikjes tussen verschillende productiestadia, terwijl materiaalbehandelingssystemen zorgen voor een soepele stroom van componenten zoals deksels, uiteinden en ruwe lakens. Deze systemen worden vaak gesynchroniseerd met de hoofdproductielijn om knelpunten te voorkomen en efficiëntie te behouden.

Hieronder is een samenvattende tabel van de belangrijkste componenten en hun primaire functies:

| Onderdeel | Primaire functie | Belang in de productie |

| Bodymaker | Formulieren kunnen lichaam uit metalen plaat | Bepaalt basisvorm en sterkte |

| Trimmer | Niveaus open rand van blik | Zorgt voor uniforme dimensies |

| Flanger | Creëert flens voor naad | Essentieel voor luchtdichte afdichting |

| Beoorder | Voegt versterkende kralen toe | Verbetert de drukweerstand |

| Snoepmachine | Vermindert de open-end diameter | Bespaart dekselmateriaal en verbetert de afdichting |

| Coating-/afdrukeenheden | Past beschermende en decoratieve lagen toe | Voorkomt corrosie en voegt branding toe |

| Seamer | Bevindt uiteinden aan het lichaam | Zorgt voor lekbestendige afdichting |

| Inspectiesystemen | Detecteert defecten | Handhaaft kwaliteitscontrole |

| Transportbanden/handling | Beweegt blikken door fasen | Ondersteunt continue werking |

Productieproces van blik machines maken

Het productieproces in Can Making is een zorgvuldig georkestreerde volgorde van mechanische, thermische en kwaliteitscontrole -bewerkingen. Hoewel er variaties zijn tussen tweedelig en driedelige blikje productie, blijft de kernlogica hetzelfde: het transformeren van ruwe metalen vellen of spoelen in afgewerkte blikken klaar voor vulling en distributie. Hieronder vindt u een gedetailleerde uitsplitsing van de typische productiefasen in een moderne blikfaciliteit.

Materiële voorbereiding

Het proces begint met metaalbereiding, meestal met aluminium of blikstaal geleverd in grote spoelen of vellen. Deze grondstoffen worden eerst gereinigd om oppervlakteolie of verontreinigingen te verwijderen, waardoor optimale hechting voor coatings en later in het proces wordt gedrukt. In hogesnelheidslijnen kan deze fase ook oppervlaktebehandeling omvatten om de corrosieweerstand te verbeteren en de vormingsprestaties te verbeteren.

Voor driedelige blikken worden vellen op de juiste grootte gesneden voor daaropvolgende rollen en lassen, terwijl in tweedelige productie metalen spoelen rechtstreeks in het cup-productieproces voert.

Cup -vorming en body maken

In tweedelige blikproductie passeert het gereinigde metaal door een cuppingpers, die ondiepe bekers uit de spoel stampt. Deze bekers komen vervolgens de lichaamsmaker binnen, waar het tekening- en strijkproces het metaal uitstrekt in lange, dunwandige lichamen. Het proces moet de sterkte in evenwicht brengen met materiaalefficiëntie, ervoor zorgen dat de wanden dun genoeg zijn om het gewicht te verminderen, maar sterk genoeg om druk te weerstaan.

In de driedelige productie, in plaats van cupping, worden de gesneden lakens in een cilindrische vorm gerold en langs de zijkaad gelast. Deze gelaste cilinder gaat vervolgens flens en kralen.

Trimmen en flens

Zodra het can -body is gevormd, verwijdert de trimmer eventuele ongelijke randen om precieze hoogte -specificaties te bereiken. Na het trimmen buigt de Flanger de randen naar buiten om een flens te creëren voor het bevestigen van de CAN -uiteinden. Dit is een cruciale stap om in latere fasen luchtdichte afdichting te garanderen.

Kralen

Kralen voegt horizontale richels toe aan het bliklichaam om de sterkte te vergroten en vervorming te voorkomen tijdens thermische verwerking of transport. Het kralenpatroon wordt bepaald door het type product dat het blikje zal bevatten - koolzuurhoudende dranken kunnen bijvoorbeeld een andere versterking vereisen dan ingeblikte groenten.

Nets (voor drankjes)

In drankblikjes vermindert het namen de openingsdiameter van het blik om de dekselgrootte te matchen, die helpt materiaal te besparen en afdichting te verbeteren. Dit gebeurt geleidelijk in verschillende fasen om te voorkomen dat de CAN -structuur wordt beschadigd.

Coating en afdrukken

Voordat de montage is voltooid, passeren de blikken coatingmachines die een interne beschermende laag toepassen om reacties tussen de inhoud en het metaal te voorkomen. Een externe coating wordt ook toegepast om corrosie te voorkomen en de duurzaamheid te verbeteren.

Na coating verhuizen de blikken naar printeenheden waar merkafbeeldingen, voedingslabels en productinformatie worden toegepast met behulp van high-speed offset afdrukken. Precisie is hier de sleutel: het inconsistentie van het gewenste of kleur kan leiden tot afgewezen batches.

Naad- en eindtoepassing

Voor driedelige blikken worden beide uiteinden meestal toegepast na het vullen, maar één uiteinde (de onderkant) kan tijdens de productiefase worden opgenomen. Voor tweedelige blikjes is de bodem integraal onder de body en alleen de bovenkant wordt na vulling naad. De naadmachine vouwt en vergrendelt de rand van het deksel met de flens van het blik om een hermetische afdichting te maken.

Inspectie en kwaliteitscontrole

Geautomatiseerde inspectiesystemen controleren elk blik op defecten, inclusief dimensionale onnauwkeurigheden, naadintegriteit, oppervlakte -krassen en coatingkwaliteit. Bij high-speed-bewerkingen kunnen inspectiesystemen duizenden blikken per minuut verwerken, waardoor ze worden afgewezen die niet aan specificaties voldoet.

Verpakking en palletiseren

Blikken worden geteld, gestapeld en verpakt voor transport. In veel fabrieken worden robotachtige palletizers gebruikt om blikken efficiënt op pallets te regelen, klaar voor verzending naar vullende planten. De juiste verpakking is belangrijk om blikken te beschermen tijdens opslag en transport, waardoor het risico op deuken of besmetting wordt geminimaliseerd.

Hieronder is een samenvattende tabel van het CAN Making Production Proces:

| Fase | Beschrijving | Hoofddoel |

| Materiële voorbereiding | Metalen vellen of spoelen schoonmaken en behandelen | Zorg voor een schoon, corrosiebestendig oppervlak |

| Cupvorming / rollen | Het creëren van de eerste bliklichaam vorm | Bereid je voor op verdere vorming |

| Lichaam | Tekenen en strijken (tweedelig) of lassen (driedelig) | Bereik de definitieve lichaamsdimensies |

| Afsnijden | Snijden tot precieze hoogte | Zorg voor uniformiteit voor afdichting |

| Flens | Uiterlijke buiging van randen | Schakel een veilige bevestiging van uiteinden in |

| Kralen | Het toevoegen van versterkende ruggen | Verbeter de sterkte en drukweerstand |

| Ring | Vermindering van de open-end diameter | Bespaar materiaal, verbeter afdichting |

| Coating en afdrukken | Het aanbrengen van beschermende en decoratieve lagen | Voorkomen corrosie, voeg branding toe |

| Het naad | Verbindende blikjes uiteinden | Creëer luchtdichte afdichting |

| Inspectie | Het detecteren van defecten | Handhaaf kwaliteitscontrole |

| Verpakking | Stapelen en palletiseren | Bereid je voor op verzending |

Toepassingen van het maken van machines

Voedingsindustrie

Kan het maken van machines op grote schaal worden gebruikt in de voedingsindustrie om voedselblikjes te produceren voor het bewaren van fruit, groenten, vlees, zeevruchten en bewerkte voedingsmiddelen. Deze machines behandelen het hele productieproces, van kan vormen tot kan naad, en soms zelfs vullen en kunnen afdichten, ervoor zorgen dat het voedsel binnen gedurende langere periodes veilig, hygiënisch en plankstabiel blijft. Gespecialiseerde machines kunnen blikken van verschillende maten en vormen produceren om te voldoen aan verschillende verpakkingsvereisten, waaronder cilindrische, rechthoekige en ovale vormen. High-Speed Automatic CAN-productielijnen worden bijvoorbeeld gebruikt om grote hoeveelheden ingeblikte tomaten, bonen of kant-en-klare maaltijden te produceren, waardoor de arbeidskosten worden verlaagd met behoud van de consistente kwaliteit.

Drankindustrie

In de drankenindustrie, Kan machines maken Speel een cruciale rol bij de productie van aluminium drankjes voor frisdranken, bier en energiedranken. De machines zijn ontworpen om high-speed-bewerkingen te verwerken, en vormen vaak blikjes met tweedelige blik machines maken door tekening en muur IRIRING (DWI) processen. Na het vormen worden de blikken efficiënt schoongemaakt, gevuld en verzegeld met behulp van automatische kan apparatuur maken om productintegriteit te garanderen en de risico's van verontreinigingen te minimaliseren. Deze machines zijn vaak geïntegreerd in een complete CAN-productielijn, waardoor drankfabrikanten in staat zijn om een groot volume-output te behouden en tegelijkertijd aan strikte hygiëne- en veiligheidsnormen te voldoen.

Aerosolindustrie

De aerosolindustrie is gebaseerd op gespecialiseerde blik machines om aerosolblikjes te produceren voor producten zoals persoonlijke verzorgingssprays, huishoudelijke reinigingsmiddelen, smeermiddelen en industriële chemicaliën. In tegenstelling tot voedsel- of drinkblikjes, vereisen aerosolblikjes nauwkeurige vulling onder druk en gespecialiseerde blikmethoden om lekken te voorkomen en de veiligheid te waarborgen. Machines in deze sector omvatten vaak semi-automatisch of volledig automatisch kan het maken van systemen die zijn uitgerust met druktests en kwaliteitscontrolemechanismen. De productie van aerosolblikjes vereist zorgvuldige materiaalselectie, meestal met behulp van aangedaan staal of aluminium, en machines moeten in staat zijn deze materialen betrouwbaar te behandelen met behoud van de productie-efficiëntie.

Factoren om te overwegen bij het kopen van een blikje machine

Productiecapaciteit

Bij het selecteren van een CAN Making Machine is het essentieel om de productiecapaciteit van de machine te matchen met uw productie -eisen. Hoogvolumeproductie in de voedsel- of drankenindustrie vereist meestal volledig automatische kan maken om machines te maken in een CAN-productielijn, die duizenden metalen blikken per uur kan produceren. Kleinere bewerkingen, zoals ambachtelijke dranken of fabrikanten van speciale voedsel, kunnen meer baat hebben bij semi-automatische kan machines maken die efficiëntie en flexibiliteit in evenwicht brengen. Het beoordelen van de productiecapaciteit zorgt ervoor dat uw investering overeenkomt met de marktvraag en voorkomt dat knelpunten in kan worden gevormd, kan naden of kan vullen.

Materiële compatibiliteit

Verschillende CAN-machines zijn ontworpen om te werken met specifieke CAN-materialen, zoals aluminium, verlaagd staal of speciale legeringen voor aerosolblikjes. Zorgen voor materiaalcompatibiliteit is cruciaal voor het handhaven van de productkwaliteit en de levensduur van de machine. Machines die voedselblikken produceren, hebben bijvoorbeeld vaak corrosiebestendige componenten nodig om zure inhoud te verwerken, terwijl machines voor drankblikken lichtgewicht aluminiumplaten moeten huisvesten. Het evalueren van het vermogen van een machine om uw beoogde materialen aan te kunnen, vermindert het risico van defecten tijdens het vormen en kan naden en zorgt voor een soepelere CAN -productielijn.

Automatiseringsniveau

Het automatiseringsniveau van een blikje machine beïnvloedt de efficiëntie, arbeidsvereisten en productie -consistentie. Volledig automatisch kan maken dat machines ideaal zijn voor grootschalige blikje productie, mogelijk maken, kunnen vullen en kunnen worden verzegeld met minimale menselijke tussenkomst. Semi-automatisch kan daarentegen machines flexibiliteit bieden voor kleinere batches of op maat gemaakte voedselblikken en drankblikjes, waar operators bepaalde parameters handmatig kunnen aanpassen. Beslissen over het juiste automatiseringsniveau helpt de operationele kosten te optimaliseren en machinemogelijkheden af te stemmen op productiedoelen.

Onderhoud en ondersteuning

Beschikbaarheid van reserveonderdelen en technische ondersteuning is een belangrijke overweging bij het investeren in kan machines maken. Machines met betrouwbare onderhoudsservices verminderen downtime in CAN -productielijnen en zorgen voor een consistente kwaliteit in metalen blikken, voedselblikken en dranken. Fabrikanten of leveranciers die uitgebreide training, preventieve onderhoudsschema's en gemakkelijke toegang tot vervangende onderdelen bieden, helpen bij het minimaliseren van operationele onderbrekingen en verlengt de levensduur van de machine. Deze overweging is vooral van cruciaal belang voor snelle automatische kan systemen maken, waar zelfs korte stopzettingen de productie-output aanzienlijk kunnen beïnvloeden.

Kosten en ROI

Het evalueren van de totale eigendomskosten en het rendement op investering (ROI) is essentieel bij de aankoop van een blikmachine. Naast de initiële aankoopprijs beïnvloeden factoren zoals energieverbruik, onderhoud, reserveonderdelen, arbeid en machinaal levensduur de totale kosteneffectiviteit. Voor grootschalige blikproductie kan investeren in een automatisch bliksysteem resulteren in hogere initiële uitgaven, maar snellere ROI als gevolg van verhoogde doorvoer van metaalblikken, voedselblikken of drankblikjes. Kleinere bewerkingen met behulp van semi-automatisch kan het maken van machines de kosten optimaliseren met behoud van flexibiliteit voor verschillende productlijnen. Zorgvuldige financiële analyse zorgt ervoor dat de geselecteerde apparatuur voldoet aan zowel productie- als budgettaire doelstellingen.

Trends en innovaties in het maken van technologie

Duurzaamheid

Duurzaamheid is een belangrijke focus geworden in de industrie in de can -industrie. Modern kan machines maken worden steeds vaker ontworpen om het energieverbruik te verminderen en afval te minimaliseren tijdens het vormen, kan naden en kan vullende processen. Het gebruik van gerecyclede materialen in metalen blikken, voedselblikken en drinkblikjes groeit, ondersteund door machines die in staat zijn om variabele materiaaldiktes af te handelen zonder de structurele integriteit in gevaar te brengen. Eco-vriendelijke processen verminderen niet alleen de impact van het milieu, maar helpen ook fabrikanten te voldoen aan de evoluerende voorschriften en aan de consumentenvraag naar duurzame verpakkingsoplossingen te voldoen.

Automatisering en robotica

De integratie van automatisering en robotica transformeert CAN -productielijnen. Geavanceerd automatisch kan machines nu robotarmen opnemen voor nauwkeurige hantering, uitlijning en stapelen van metalen blikken tijdens het vormen en kan naden. Automatisering verhoogt de productiesnelheid, vermindert de menselijke fouten en verbetert de consistentie in de productie van groot volume, met name voor voedselblikken, drinkblikken en aerosolblikjes. Bovendien kunnen AI-aangedreven optimalisatietools de machineprestaties bewaken, onderhoudsbehoeften voorspellen en parameters in realtime aanpassen, verder stroomlijnen kan bewerkingen maken.

Digitalisering

Digitalisering speelt een cruciale rol in moderne blik op technologie. Sensoren en gegevensanalyses worden in toenemende mate ingebed in CAN Make Machines om parameters te controleren zoals druk, temperatuur en uitlijning tijdens het vormen, kan naden en kunnen vullen. Realtime gegevensverzameling stelt fabrikanten in staat om inefficiënties te identificeren, onderhoudsvereisten te voorspellen en een consistente kwaliteit te garanderen in metalen blikken, voedselblikken en drinkblikken. Bovendien vergemakkelijkt digitale integratie externe monitoring en rapportage tussen CAN -productielijnen, waardoor fabrikanten snel kunnen reageren op alle operationele afwijkingen en de algehele procesbetrouwbaarheid verbeteren.

Toekomstige vooruitzichten voor de blikindustrie

De toekomst van de CAN -productie -industrie is nauw verbonden met technologische vooruitgang, duurzaamheidsinitiatieven en evoluerende markteisen. Van het maken van machines wordt verwacht dat ze steeds efficiënter worden, met verbeteringen in automatische kan maken van mogelijkheden, verbeterde kanvorming van precisie en geoptimaliseerde blik technieken. De trend in de richting van milieuvriendelijke metalen blikjes, voedselblikken en drinkblikken zal waarschijnlijk versnellen, waarbij meer productielijnen gerecyclede materialen en energiebesparende processen aannemen. Digitalisering en AI-aangedreven monitoring zullen naar verwachting standaard worden in CAN-productielijnen, waardoor fabrikanten de kwaliteitscontrole kunnen verbeteren, downtime kunnen verminderen en de doorvoer kunnen vergroten. Bovendien, aangezien de wereldwijde vraag naar verpakte voedingsmiddelen, dranken en aerosolproducten groeit, zal het maken van apparatuur blijven evolueren om aan verschillende productiebehoeften te voldoen met behoud van kosteneffectiviteit en operationele betrouwbaarheid. Over het algemeen is de Can -industrie klaar voor gestage groei, met innovaties in machines, automatisering en duurzame praktijken die de volgende generatie CAN -productie aansturen.