Basisselectiepunten en applicatie -analyse van blik machines maken

Inleiding tot de belangrijkste soorten blik machines maken

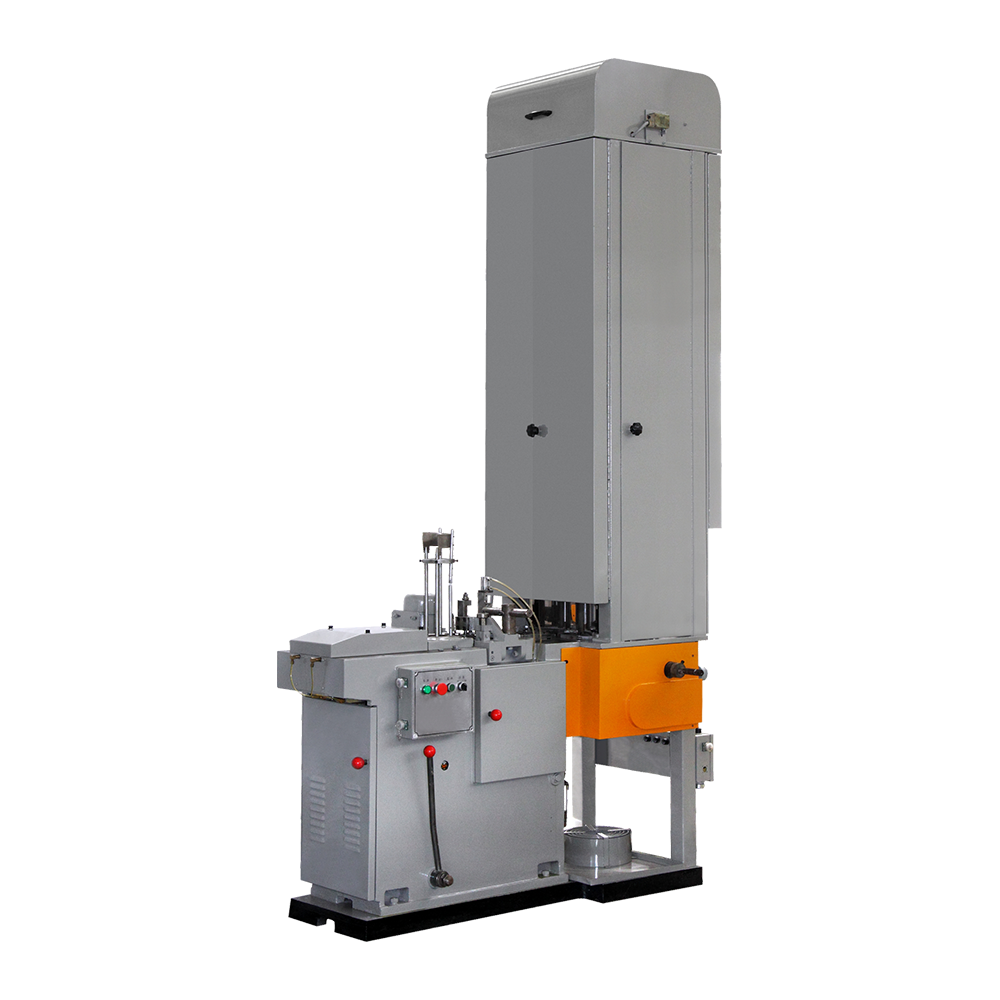

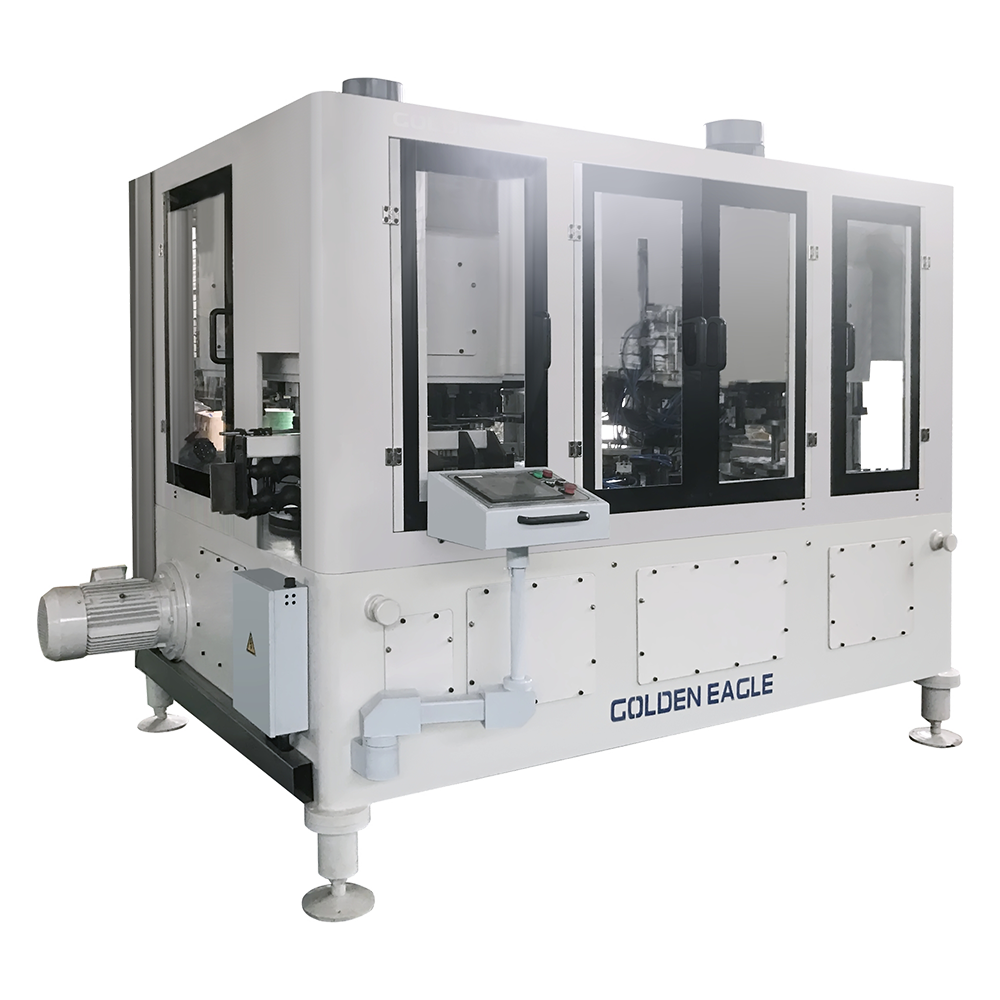

Afhankelijk van de verschillende productieprocessen, Kan machines maken Omgaan met rollende kan machines maken, stempelen kan machines maken, rollende kan maken van machines en automatische multifunctionele kan machines maken. Rollende kan maken van machines worden gebruikt om metalen platen in cilindrische vormen te rollen en zijn de basisapparatuur voor CAN -productie; Stamping kan machines maken zijn verantwoordelijk voor het vormen van CAN -deksels en kan bodems; Rollend kan machines worden gebruikt om het blikdeksel strak te combineren met de rand van het bliklichaam om de afdichting van het bliklichaam te garanderen. Automatische multifunctionele kan maken dat machines een verscheidenheid aan processen integreren en zijn geschikt voor grootschalige productie. Verschillende soorten kan machines maken zijn geschikt voor verschillende CAN -lichaamsspecificaties en productie -eisen. Bij het selecteren moeten ze redelijkerwijs worden geëvenaard volgens het specifieke ontwerp- en productieproces van het CAN -lichaam.

Analyse van productievereisten

Bij het selecteren van een CAN -machine moeten de productie -eisen volledig worden overwogen, inclusief productieschaal, kunnen lichaamsspecificaties, productiesnelheid en productdiversiteit. Voor massaproductie kan apparatuur met een hoge mate van automatisering de productiecapaciteit effectief verhogen, de arbeidskosten verlagen en een stabiele productkwaliteit garanderen. Integendeel, voor de productie van multivariëteit en kleine batch, zijn de flexibiliteit en het gemak van aanpassing van apparatuur belangrijker. Het verschil in kan grootte en materiaaldikte beïnvloedt ook direct de selectie van apparatuur. De apparatuur moet kunnen voldoen aan de verschillende specificaties en procesvereisten die bij de productie betrokken zijn om een soepele productie te garanderen.

Overwegingen van de prestaties van apparatuurprestaties

De prestatie -indicatoren van de Canning Machine zijn belangrijke parameters om de toepasbaarheid ervan te meten, voornamelijk inclusief productiesnelheid, verwerkingsnauwkeurigheid, automatiseringsniveau en stabiliteit van apparatuur. De productiesnelheid bepaalt de algehele productiecapaciteit en moet nauw overeenkomen met het productieplan; De verwerkingsnauwkeurigheid heeft direct invloed op de afdichtingsprestaties en de levensduur van het blik en de apparatuur moet zorgen voor een hoge consistentie en nauwkeurigheid. Het niveau van automatisering beïnvloedt het gemak van de werking van de werking en productie. Sterk geautomatiseerde apparatuur is uitgerust met sensoren en intelligente besturingssystemen om automatische detectie en parameteraanpassing te bereiken. De stabiliteit van de apparatuur is gerelateerd aan de continuïteit van het productieproces, waardoor de frequentie van downtime wordt verminderd, waardoor de algehele efficiëntie wordt verbeterd.

Soorten materialen aangepast aan de apparatuur

De Canning Machine moet zich aanpassen aan een verscheidenheid aan materialen tijdens het productieproces, waaronder aluminium-, roestvrijstalen, ijzer- en composietmaterialen. Er zijn verschillen in hardheid en dikte van verschillende materialen en de apparatuur moet overeenkomstige vormmogelijkheden hebben. Roestvrij staal is bijvoorbeeld moeilijker, wat hogere vereisten stelt op het stoten van druk en de duurzaamheid van schimmels. De oppervlaktebehandeling en fysische eigenschappen van het materiaal beïnvloeden ook de slijtage en onderhoudsvereisten van de apparatuur. Daarom zijn het slijtvaste ontwerp van de apparatuuronderdelen en het gemak van het vervangen van de dragende onderdelen belangrijke overwegingen bij het selecteren.

Gemak van onderhoud

Het onderhoud van de apparatuur is direct gerelateerd aan de levensduur van de services en de productie -efficiëntie. De Canning Machine moet redelijk worden ontworpen om dagelijkse reiniging, inspectie en onderhoud te vergemakkelijken. Eenvoudige en modulaire apparatuur kan de onderhoudstijd verkorten en de downtime van de productie verminderen. De vervanging van het dragen van onderdelen moet eenvoudig zijn en het aanbod van accessoires moet voldoende zijn om de snelle hervatting van de productielijn te vergemakkelijken. Bovendien is de kwaliteit van after-sales service en technische ondersteuning van de fabrikant van de apparatuur ook een belangrijke factor bij het waarborgen van de langdurige stabiele werking van de apparatuur.

Toepassingsscenario's en case -analyse

Canning -machines worden veel gebruikt in voedsel en drank, chemische, verf, smeermiddel en farmaceutische velden. Verschillende applicatiescenario's hebben verschillende prestatievereisten voor conservenmachines. In de voedsel- en drinkindustrie zijn de afdichting en de oppervlakteafwerking van het bliklichaam bijzonder belangrijk, dus de apparatuur moet een zeer nauwkeurige verwerking en gemakkelijk te reinigen werking ondersteunen. De chemische industrie vereist dat het CAN -lichaam een goede corrosieweerstand heeft en de verwerkingsmogelijkheden van dikke materiaal hebben, en de conservenmachine moet aan deze prestatie -eisen kunnen voldoen. In combinatie met specifieke casusanalyse is het nuttig om te begrijpen hoe kan het maken van machines aan verschillende behoeften in de industrie voldoen door een redelijke selectie.

Technologieontwikkeling en toekomstige trends

Met de bevordering van industriële automatisering en intelligente productie, is het maken van machinetechnologie van Can-maken op weg naar digitalisering en intelligentie. Toekomstige apparatuur zal meer sensoren en besturingssystemen gebruiken om realtime monitoring en automatische aanpassing te bereiken. Internet of Things en Big Data Technology zullen helpen het productieproces te optimaliseren, de efficiëntie van apparatuur en productkwaliteit te verbeteren. Bovendien zijn milieubescherming en energiebesparing ook belangrijke overwegingen geworden in het ontwerp. Uitrusting zal zich inzetten voor het verminderen van het energieverbruik en het verminderen van materiaalafval, waardoor duurzame productie wordt ondersteund.

Veiligheidsontwerp van apparatuur

CAN-machines moeten een veilige werking garanderen tijdens de werking van hoge intensiteit. Het ontwerp van apparatuur moet volledige beschermende apparaten, noodstopsystemen en veiligheidsalarmfuncties omvatten. Geautomatiseerde apparatuur moet een intelligente foutdiagnose hebben, in de tijd snelle abnormale omstandigheden moeten worden en veiligheidsrisico's verminderen. Veiligheidsontwerp beschermt niet alleen de levensveiligheid van operators, maar vermindert ook het risico op schade aan apparatuur en verbetert de stabiliteit en betrouwbaarheid van de productielijn.

Kostenoverwegingen in apparatuurselectie

De aankoopkosten van can-making machines zijn een belangrijke factor die bedrijven moeten wegen. Naast de prijs van de apparatuur zelf is het ook noodzakelijk om rekening te houden met het operationele energieverbruik, onderhoudskosten, aanbod van reserveonderdelen en personeelstraining. Hoewel apparatuur met een hoge richtingsvermogen een hoge investering heeft, kunnen de mankracht- en onderhoudskosten die worden bespaard bij langdurige operatie een betere kosteneffectiviteit opleveren. Redelijke kostenbudgettering en economische analyse helpen bij het selecteren van apparatuur die voldoet aan de productiebehoeften van de onderneming en een hoge kosteneffectiviteit heeft.

De impact van omgevingsfactoren op de selectie van apparatuur

De werkomgeving van de conservenmachine, zoals temperatuur, vochtigheid, stof en corrosieve gassen, stelt eisen voor de materiaalselectie en het ontwerp van de apparatuur naar voren. In harde omgevingen moet de apparatuur corrosiebestendige materialen en afdichtontwerpen gebruiken om een stabiele werking op de lange termijn te garanderen. Omgevingsfactoren beïnvloeden ook de onderhoudscyclus en de levensduur van de apparatuur. Bij het selecteren moeten de site -omstandigheden volledig worden geëvalueerd en moeten overeenkomstige beschermende maatregelen worden geselecteerd om het faalpercentage van de apparatuur te verlagen.

Algemene coördinatie van de productielijn

De Canning Machine is geen geïsoleerd apparaat, maar een link in de productielijn. Bij het selecteren van een inblikmachine moet de matching met stroomopwaartse en stroomafwaartse apparatuur worden overwogen om de coördinatie van productiecapaciteit en procescontinuïteit te waarborgen. Coördinatie in termen van automatiseringsniveau, compatibiliteit van het besturingssysteem en gegevensinterface kunnen een efficiënte werking van de gehele productielijn bereiken. Goede coördinatie kan ook het faalpercentage verminderen en de algehele productie -efficiëntie en productkwaliteit verbeteren.

Upgrade van apparatuur en uitbreidingsmogelijkheden

Naarmate de productiebehoeften van ondernemingen veranderen, zijn de expansie- en upgrade -mogelijkheden van conservenmachines een belangrijke overweging geworden. De apparatuur moet een zekere mate van openheid en modulair ontwerp hebben om de toevoeging van functies te vergemakkelijken of zich aan te passen aan nieuwe specificaties. Apparatuur die software -upgrades en intelligente transformatie ondersteunt, zullen bedrijven helpen omgaan met marktwijzigingen en het rendement van de investering van apparatuur te verbeteren. Bij het kopen moet u de upgrade -ondersteuning en technische servicemogelijkheden van de fabrikant van apparatuur begrijpen.

Discussie over belangrijke factoren die van invloed zijn op het maken van machineprestaties

De impact van structureel ontwerp op de prestaties van apparatuur

Het structurele ontwerp van de Canning Machine is de basisfactor die de algehele prestaties beïnvloedt. Een redelijke structuur draagt niet alleen bij aan de soepele werking van de apparatuur, maar heeft ook invloed op de bijpassende nauwkeurigheid tussen de componenten. Een te complexe structuur kan leiden tot ongemakkelijk onderhoud en frequente storingen, terwijl te vereenvoudiging de uitbreidbaarheid van functies kan beperken. In moderne conservenapparatuur wordt modulair ontwerp veel gebruikt, waardoor functionele eenheden onafhankelijk kunnen werken, gemakkelijk te demonteren en te onderhouden. Onvoldoende structurele stijfheid kan resonantie, trillingen en andere problemen tijdens het bedrijf veroorzaken, wat op zijn beurt de dimensionale nauwkeurigheid en afdichtingskwaliteit van het bliklichaam beïnvloedt. Daarom heeft een redelijk evenwicht tussen structurele complexiteit, sterkte en procesaanpassingsvermogen een directe invloed op de prestaties van apparatuur.

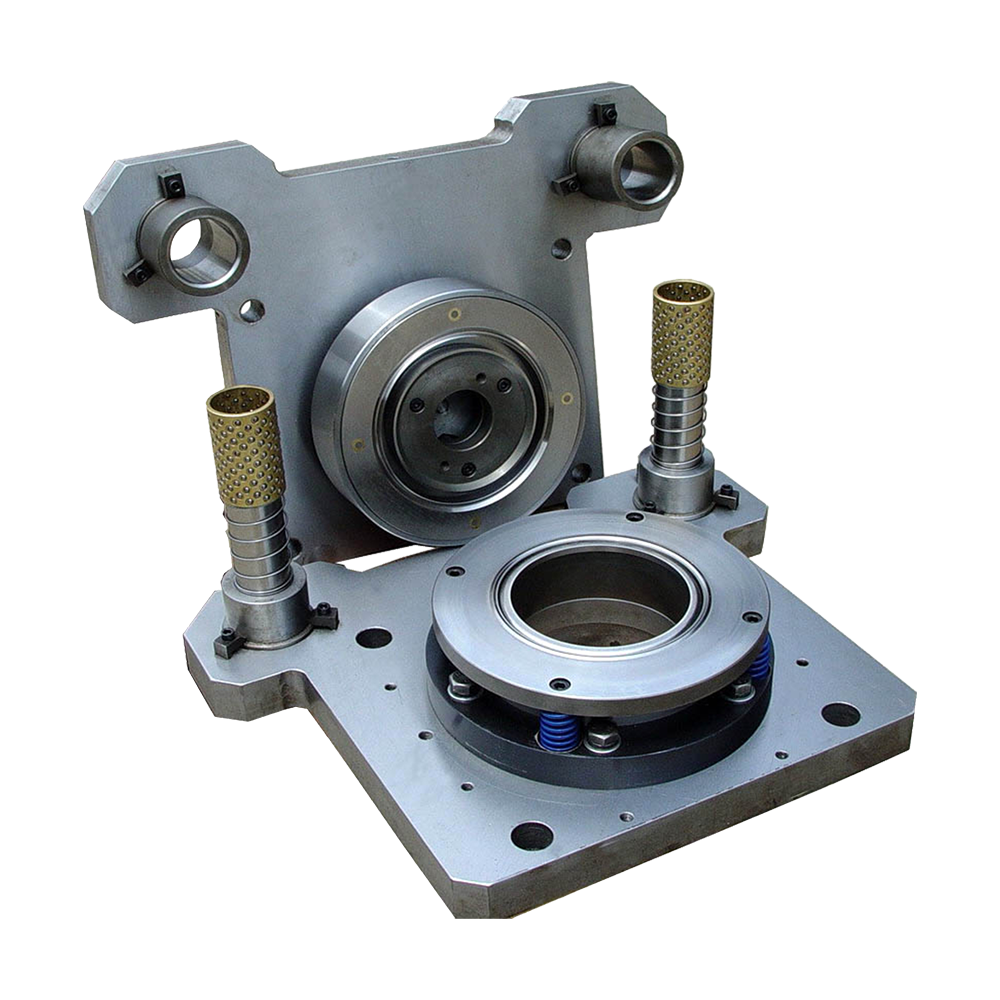

Materiaalselectie en duurzaamheid

Het type en de prestaties van de materialen die in de apparatuur worden gebruikt, zijn direct gerelateerd aan de levensduur van de services, slijtvastheid en de bedrijfsstabiliteit van de conservenmachine. Het conservenproces omvat een groot aantal hoogfrequent stempelen, afscheuren, krimpen en andere acties. Als de componentmaterialen onvoldoende sterkte en slijtvastheid hebben, is het heel eenvoudig om slijtage en falen te veroorzaken. Het schimmelgedeelte is bijvoorbeeld vaak gemaakt van hoogwaardig legeringsstaal en met warmte behandeld om zijn levensduur te verlengen; De geleidrails en ondersteuningsonderdelen zijn meestal gemaakt van materialen met een goede drukweerstand om de nauwkeurigheid en stijfheid van de apparatuurbewerking te behouden. Aanpassingsvermogen aan corrosieve omgevingen is ook een belangrijke indicator, vooral in de voedings- of chemische industrie, het anti-corrosievermogen van het apparatuurmateriaal moet volledig worden geëvalueerd.

Verwerkingsnauwkeurigheid en assemblagekwaliteit

De verwerkingsnauwkeurigheid is een sleutelfactor om ervoor te zorgen dat de verschillende componenten van de Canning Machine strak zijn afgestemd en soepel beweegt. Als de bewerkingstolerantie van de componenten niet goed wordt geregeld, is het gemakkelijk om positioneringscompensatie, overmatige kloof en andere problemen in de daadwerkelijke werking te veroorzaken, wat de dimensionale consistentie beïnvloedt en de beklemming van de afgewerkte blikken afdicht. Naast de nauwkeurigheid van de bewerking is de assemblagekwaliteit ook een belangrijke garantie voor apparatuurprestaties. Zelfs als de onderdelen zelf gekwalificeerd worden, als er problemen zijn zoals verkeerde uitlijning, vervorming of onjuiste voorspanning tijdens het assemblageproces, kan dit ook abnormale werking en foutophoping veroorzaken. Daarom is het in het productie- en productieproces noodzakelijk om aandacht te schenken aan de precisie van mechanische verwerking en het professionele niveau van de assembler.

Matching van het stroomsysteem

Het voedingssysteem van de conservenmachine omvat de hoofdmotor, het hydraulische apparaat, het pneumatisch systeem, enz., En de matching en coördinatie bepalen de continuïteit en efficiëntie van de apparatuurbewerking. Als de stroomconfiguratie onvoldoende is, kan dit leiden tot onsamenhangende actie en een trage reactie; Hoewel overconfiguratie energieafval kan veroorzaken, overmatige temperatuurstijging en andere problemen. Het juiste voedingssysteem moet worden ingesteld op basis van de maximale bedrijfsbelasting en actiefrequentie die door de apparatuur vereist is en uitgerust met redelijke energievoorschriften en beschermingsapparaten. Nauwkeurige regeling van parameters zoals motorsnelheid, hydraulische oliedruk en pneumatische responstijd van componenten is een belangrijke voorwaarde voor het verbeteren van de algehele prestaties.

Vergelijking van soorten stroomsystemen

| Stroomtype | Voordelen | Beperkingen |

| Elektrische aandrijving | Hoge controle -nauwkeurigheid, goed voor automatisering | Vereist temperatuurregeling onder hoge snelheid |

| Hydraulisch | Sterke stuwkracht, geschikt voor zware ladingen | Stabiliteit beïnvloed door olietemperatuur |

| Pneumatisch | Snelle reactie, eenvoudige structuur, kosteneffectief | Beperkte stuwkracht, getroffen door luchtdrukschommelingen |

Reactie en stabiliteit van het besturingssysteem

De meeste moderne conservenmachines gebruiken PLC- of ingebedde besturingssystemen om samenwerking met meerdere stations, automatische detectie en foutalarm te bereiken. De reactiesnelheid en stabiliteit van het besturingssysteem zijn direct gerelateerd aan de gecoördineerde actie en efficiëntie van de hele machine. Als het systeem als reactie achterblijft, kan dit ervoor zorgen dat de transportband en de drukkop niet synchroon lopen, wat op zijn beurt de krullende of afdichtingskwaliteit van het bliklichaam beïnvloedt; Als het systeem vatbaar is voor crashen of vals triggeren tijdens hoogfrequente werking, zal dit ook productie-stagnatie veroorzaken. Daarom moet het besturingssysteem goede realtime responsmogelijkheden, logische beoordelingsmogelijkheden en anti-interferentiemogelijkheden hebben en flexibele software-uitbreiding en foutopsporingsfuncties ondersteunen om stabiliteit tijdens de langdurige werking te waarborgen.

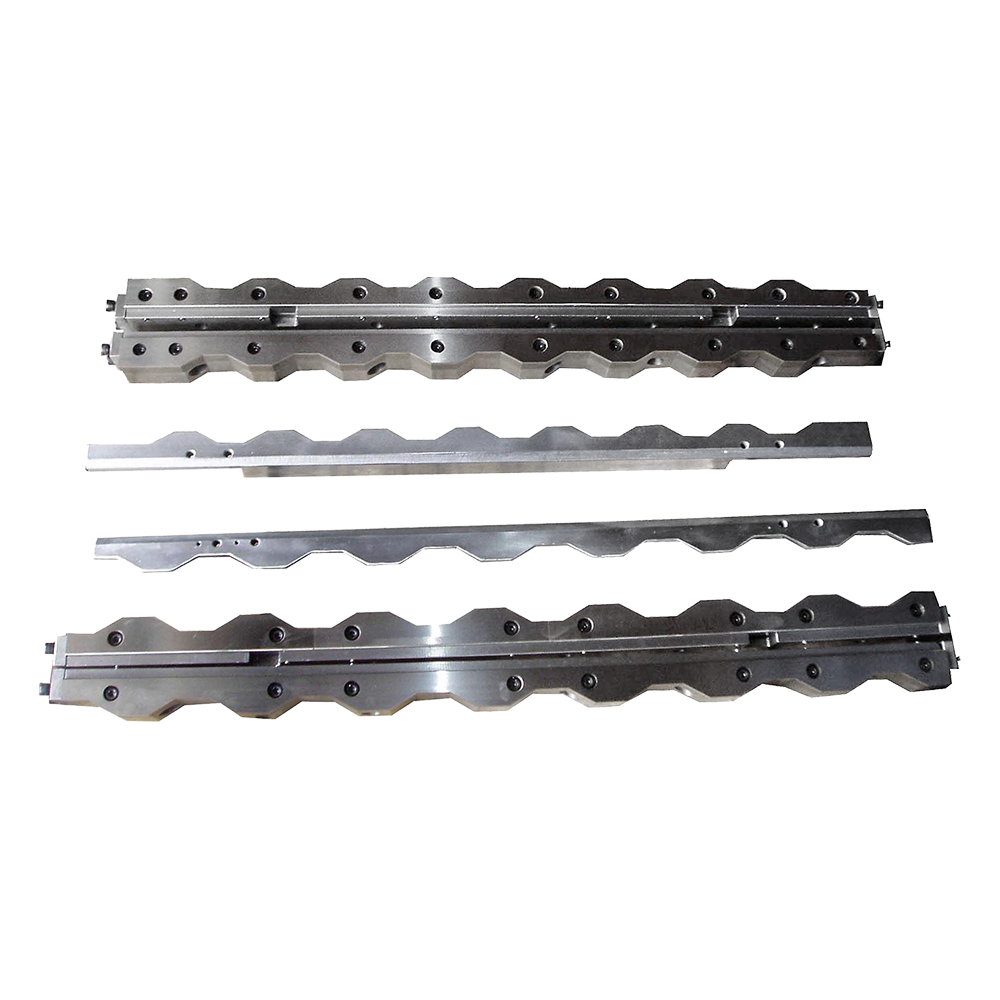

Schimmelontwerp en vervangingsefficiëntie

De schimmel is de component die het meest direct beïnvloedt de vorm- en afdichtingsprestaties van het bliklichaam tijdens het inblikkende proces. De ontwerprationaliteit en duurzaamheid zijn cruciaal voor de kwaliteit en efficiëntie van conserven. De schimmelnauwkeurigheid moet voldoen aan de vereisten van de CAN -grootte en het ontwerp moet gemakkelijk te afkoelen, schoon te maken en te onderhouden zijn. Tegelijkertijd beïnvloedt de efficiëntie van de schimmelvervanging ook het algehele werkingsritme van de apparatuur, vooral in productielijnen waar meerdere specificaties van producten vaak worden geschakeld. Ontwerpen zoals snelle vervangingsstructuren en positionering en uitlijningsapparatuur kunnen de schimmelveranderingstijd aanzienlijk verkorten en het uitgebreide gebruikssnelheid van de apparatuur verbeteren.

Configuratie en onderhoud van het smeersysteem

Het smeersysteem speelt een belangrijke rol in de operationele stabiliteit van de apparatuur. Er is een groot aantal high-speed bewegende en herhaaldelijk bewegende onderdelen in de conservenmachine. Slechte smering kan leiden tot problemen zoals verhoogde wrijvingscoëfficiënt, overmatige temperatuurstijging van onderdelen en vroege slijtage. Een redelijk smeersysteem moet de belangrijkste onderdelen bedekken, zoals de hoofdas, de verbindingsstang en de leidrail, en in staat zijn om de smeerfrequentie en hoeveelheid automatisch te regelen volgens de bedrijfsstatus. Momenteel gebruiken veel apparatuur gecentraliseerde automatische smeersystemen om menselijke interventie en olielekkage te verminderen. De kwaliteits- en vervangingscyclus van smeerolie moet ook worden opgenomen in het onderhoudsplan om de normale normale werking van het systeem op de lange termijn te waarborgen.

Impact van omgevingscondities op de prestaties

De bedrijfsomgeving van de Canning Machine heeft een grote invloed op de prestaties en stabiliteit van de apparatuur. Overmatige vochtigheid kan vocht in het elektrische systeem veroorzaken, en overmatig stof kan de slijtage van apparatuur verergeren of de gevoeligheid van de sensor beïnvloeden. In een omgeving met een groot temperatuurverschil zal de thermische expansie en samentrekking van metaalonderdelen ook de positioneringsnauwkeurigheid beïnvloeden. Bovendien kunnen omgevingsfactoren zoals trillingsbronnen en corrosieve gassen potentiële interferentie veroorzaken voor de werking van de apparatuur. Om de stabiliteit van de werking te verbeteren, moeten de juiste temperatuur- en vochtigheidscontrole en stof- en corrosiebeschermingsmaatregelen worden vastgesteld in de plaats van gebruik om ervoor te zorgen dat de inblikapparatuur lange tijd in een relatief stabiele werkomgeving bevindt.

Omgevingsfactoren en hun impact

| Omgevingsfactor | Potentiële impact | Overeenkomstige maatregelen |

| Hoge luchtvochtigheid | Kortsluitrisico, sensorstoring | Gebruik verzegelde behuizingen en ontvochtigers |

| Hoge stofniveaus | Versnelde slijtage, blokkeringsproblemen | Breng beschermhoezen en afdichtingsmaatregelen aan |

| Grote temperatuurverschillen | Beïnvloedt de nauwkeurigheid van de positionering | Gebruik materialen met een goede thermische stabiliteit |

Operator vaardigheidsniveau

Hoewel de mate van automatisering van moderne conservenuitrusting constant verbetert, heeft het vaardigheidsniveau van de operator nog steeds een belangrijke impact op het operatie -effect van de apparatuur. Bekwame operators kunnen potentiële problemen beoordelen op basis van het geluid van de apparatuur, het ritme van de werking, enz., En vooraf afpassende maatregelen nemen om abnormale expansie te voorkomen. Integendeel, onjuiste werking, zoals het instellen van verkeerde parameters, onvoldoende smering of het niet kalibreren van op hun plaats bij het wijzigen van schimmels, kan leiden tot een afname van de bedrijfsefficiëntie van apparatuur of zelfs falen. Daarom zijn het versterken van personeelstraining en geïnstitutionaliseerde operationele procedures noodzakelijke voorwaarden om de stabiele werking van apparatuurprestaties te waarborgen.

Productiebeheer en onderhoudsmechanisme

De prestaties van apparatuur hangen niet alleen af van zijn eigen kwaliteit, maar ook van het dagelijkse managementsysteem van de onderneming. Wetenschappelijke onderhoudsplannen, gestandaardiseerde inspectiesystemen en een duidelijke verdeling van verantwoordelijkheden kunnen de levensduur van apparatuur effectief verlengen en goede bedrijfsomstandigheden behouden. Het negeren van dagelijks onderhoud kan gemakkelijk leiden tot de accumulatie van verborgen gevaren in apparatuur en het verminderen van de efficiëntie. Regelmatig onderhoud, onderdelenvervanging en software -upgrades moeten worden opgenomen in het dagelijkse beheersysteem van de Enterprise om een set van onderhoudsprocessen voor kwantificeerbare en traceerbare apparatuur vast te stellen, die een positief effect hebben op de veiligheid en stabiliteit van de werking van apparatuur.

Systematische methoden voor kan machine maken Onderhoud van apparatuur en levensmanagement

Oprichting van een regelmatig onderhoudssysteem

CAN-machines zijn vatbaar voor slijtage, losheid, stofophoping en andere problemen tijdens langdurige werking. Daarom is het opzetten van een duidelijk regelmatig onderhoudssysteem de basisvoorwaarde om de normale werking van de apparatuur te waarborgen. De onderhoudscyclus wordt meestal geformuleerd volgens de intensiteit en werkomgeving van apparatuur en kan worden onderverdeeld in dagelijkse inspectie, wekelijkse inspectie, maandelijkse inspectie en driemaandelijkse inspectie. Gemeenschappelijke inspectie -inhoud omvat de smeerconditie, de status van de boutverstakking, de veiligheid van de elektrische verbinding, de conditie van de schimmelslijtage, enz. Door regelmatige inspectie en onderhoud kunnen potentiële problemen vooraf worden ontdekt, het plotselinge faalpercentage kan worden verlaagd en de totale levensduur van de apparatuur kan worden verlengd.

Smeersysteembeheer

Het smeersysteem is een belangrijke garantie voor de stabiele werking van mechanische apparatuur. Tijdens de werking van de can-making machine moeten belangrijke onderdelen zoals geleidrails, lagers, versnellingen en verbindingsstaven continu worden gesmeerd, anders wordt de slijtage verergerd, waardoor de bewegende delen vast komen te zitten of zelfs beschadigd. Het wordt aanbevolen om een gecentraliseerd smeersysteem of een kwantitatief vulapparaat te gebruiken en regelmatig het olieniveau, de viscositeit te controleren en of de smeerolie wordt gemengd met onzuiverheden. Onjuiste smering is een van de veel voorkomende oorzaken van fouten van het maken van machinale kanten, dus het beheer van het smeersysteem moet worden geïnstitutionaliseerd en opgenomen in de dagelijkse werkstroom van operators.

Componentstatusbewaking en vervangingsstrategie

Naarmate de inblikmachine de bedrijfstijd ophoopt, zullen sommige componenten (zoals vormen, koppelingen, riemen, lagers, enz.) Verschillende mate van vermoeidheid of slijtage opleveren. Om de levensduur van de hele machine te verlengen, moet een componentstatusbewakingssysteem worden vastgesteld om zijn bedrijfsparameters te verzamelen (zoals temperatuurstijging, trillingen, bedrijfsgeluid, dimensionale veranderingen, enz.) Voor gegevensanalyse en levensvoorspelling. Voor componenten die het kritieke leven naderen, wordt het aanbevolen om een geplande vervangingsstrategie aan te nemen om de afsluiting van machines of productkwaliteitsafwijkingen te voorkomen vanwege plotselinge schade.

Bescherming en inspectie van elektrische systemen

Canning -apparatuur is meestal uitgerust met elektrische componenten zoals motoren, PLC -controllers, omvormers, sensoren, enz. Deze onderdelen zijn gevoelig voor de omgeving, vooral vatbaar voor vocht, stof en hoge temperatuur. Daarom moet in de operationele omgeving van de apparatuur de waterdamp worden verhinderd om de regelkast in te gaan, de lijnen en interfaces moeten regelmatig worden gereinigd en moet de aarding worden gecontroleerd om ervoor te zorgen dat het elektrische systeem in goede staat is. Voor belangrijke besturingsmodules wordt het aanbevolen om onafhankelijke beschermingscircuits en alarmmechanismen in te stellen om onstabiele factoren aan te pakken, zoals spanningsschommelingen en motorische overbelastingen. Regelmatige isolatietests en thermische beeldvorming inspecties van elektrische systemen kunnen ook helpen bij het voorkomen van potentiële verborgen gevaren.

Standaardisatie van operationele procedures

Gestandaardiseerde werking kan niet alleen het risico op verkeerde werking verminderen, maar ook de bedrijfslast van de apparatuur verminderen. Gedetailleerde werkingsprocedures moeten worden geformuleerd voor het inblikken van apparatuur, het dekken van de opstartvolgorde, parameterinstelling, belastingaanpassing, afsluitingsproces, enz., En het trainingseffect moet worden verbeterd door middel van diagrammen of video's. Operators van apparatuur moeten fundamentele abnormale beoordelingsmogelijkheden en tegenmaatregelen beheersen, zoals het identificeren van abnormale geluiden en het identificeren van een slechte persing. Bedieningsstandaardisatie is een belangrijke garantie voor het verlengen van de levensduur van de apparatuur en het verbeteren van de bedrijfsefficiëntie.

Suggesties gestandaardiseerde werkprocedure

| Werkfase | Belangrijke operationele vereisten | Doel en voorzorgsmaatregelen |

| Pre-startup | Smeercontrole, stroomcontrole, status van veiligheidsbewaker | Voorkomt fouten en misoperaties |

| Parameterinstelling | Druk, snelheid en timingaanpassingen | Zorg voor de juiste omstandigheden per product |

| Normaal hardlopen | Monitorgeluid, trillingen, alarmen | Vroege detectie van abnormale omstandigheden |

| Afsluiten | Stop materiaal, stop druk, snijd vermogen | Vermijdt mechanische schok en residudruk |

Reiniging en milieucontrole

De conservenproductieomgeving produceert meestal verontreinigende stoffen zoals metalen chips, smeerolie en stof. Als deze stoffen zich ophopen in lacunes van apparatuur, transmissiesystemen of besturingscomponenten, zullen ze het risico op slijtage en falen verhogen. Het apparatuuroppervlak, de leidrails en het warmtedissipatiesysteem moeten regelmatig worden gereinigd, terwijl de luchtcirculatie en stofpreventie in het plantengebied worden gehouden. Voor omgevingen met een hoge luchtvochtigheid moeten demengings- of constante temperatuurmaatregelen worden genomen om roesten van componenten of falen van het besturingssysteem te voorkomen. Een goede operationele omgeving kan niet alleen de efficiëntie van apparatuur verbeteren, maar ook helpen om de levensduur van mechanische componenten te verlengen.

Werkingsparameter Monitoring en -analyse

Door de bedrijfsparameters van de Canning-machine te verzamelen en op te nemen (zoals snelheid, temperatuur, druk, stroom, enz.), Kan een database van apparatuurbediening worden gebouwd voor langetermijntrendanalyse en foutvoorspelling. Geavanceerde apparatuur kan worden uitgerust met een realtime bewakingssysteem om belangrijke gegevens te uploaden naar het centrale besturingsplatform voor monitoring op afstand en vroege waarschuwing. De accumulatie van operatiegegevens helpt bedrijven om abnormale patronen te ontdekken, tijdig in te grijpen in de apparatuurstatus, onderhoudsstrategieën verder te verbeteren en de mogelijkheid van plotselinge fouten te verminderen.

Life management en onderhoudsmechanisme van het leven

De schimmel is een component met een hoge frequentie van consumptie in het conservenproces en de nauwkeurigheid en het leven hebben een directe invloed op de productkwaliteit. Het bedrijf moet de gebruikstijd, het aantal verwerkings- en vervangingsrecords van elke set mallen vastleggen en hun slijtagestatus begrijpen door regelmatige inspecties. Het wordt aanbevolen om de mal voor en na elk gebruik in een droge en impactvrije omgeving te reinigen, te onderhouden en op te slaan in een droge en impactvrije omgeving. Tegelijkertijd moet de mal worden verhinderd om te worden gestoten of gestrest tijdens klem en demontage om de nauwkeurigheid van herhaalde gebruik te garanderen.

Foutopname- en analysesysteem

De oorzaak, het verwerkingsproces en de hersteltijd van elke apparatuurstoring moeten in detail worden vastgelegd om een bedieningsbestand van apparatuur te vormen. Door systematische classificatie kunnen gemeenschappelijke fouttypen en hun voorkomenpatronen worden geanalyseerd om onderhoudsstrategieën te optimaliseren en de werkprocedures te verbeteren. Het wordt aanbevolen om elektronische methoden voor recordbeheer te gebruiken om statistieken te vergemakkelijken en te beoordelen. Gecombineerd met de PDCA (Plan-Do-Check-Act) cyclusmethode kan het apparatuurbeheerproces continu worden geoptimaliseerd om de algehele betrouwbaarheid te verbeteren.

Veel voorkomende fouttypen en mogelijke oorzaken

| Fouttype | Symptomen | Mogelijke oorzaken |

| Kan vervorming | Onregelmatige vorm, slechte afdichting | Losse schimmel, cilinder verkeerd uitlijning |

| Verhoogd geluid | Abnormaal hardloopgeluid, trillingen | Lagerkleding, losse componenten |

| Frequente alarmen | Herhaalde stopzettingen, parametersprongen | Controlefout, sensorafwijking |

| Langzame cyclussnelheid | Merkbaar langzamere productiesnelheid | Motoraderen, verhoogde mechanische belasting |

Life Cycle Cost Management Thinking

Het onderhoud van apparatuur moet niet alleen gericht zijn op probleemoplossing, maar moet ook beginnen met de volledige levenscycluskosten, beknopte verschillende factoren, zoals inkoopkosten, onderhoudskosten, energieverbruik en downtime -verlies. Door investeringen in redelijke apparatuur, toewijzing van onderhoudsbronnen en technologische transformatie, kan de kostenbeheersing op lange termijn en het evenwicht van de efficiëntie van apparatuur worden bereikt. Life Management omvat niet alleen hardware-onderhoud, maar ook software-upgrades en personeelstraining, die multidimensionale gecoördineerde promotie vereisen. De kern van het kostenbeheer van levenscyclus is om de uitgebreide waarde van apparatuur op basis van gegevens geleidelijk te verbeteren.