Technologie op het gebied van melkpoeder kan het maken van machines gestaag doorgaan, met een focus op het verbeteren van efficiëntie, precisie en automatisering.

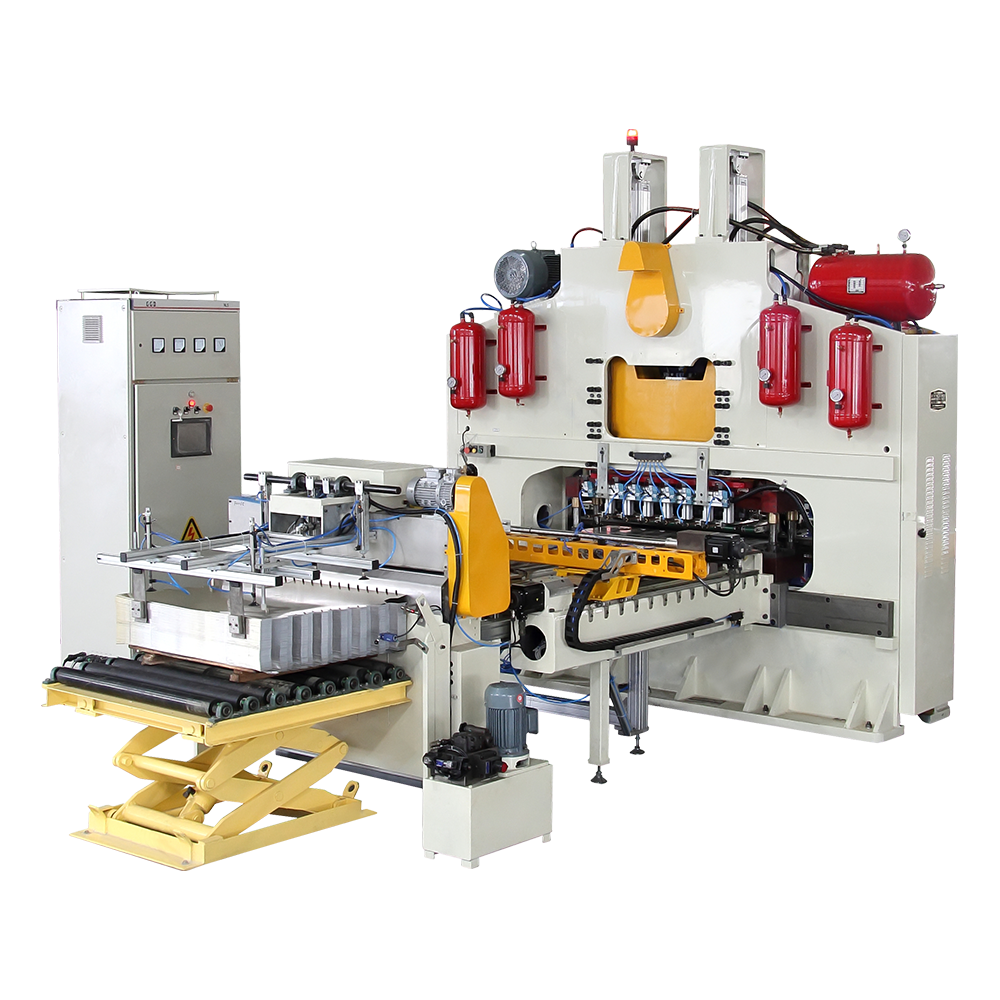

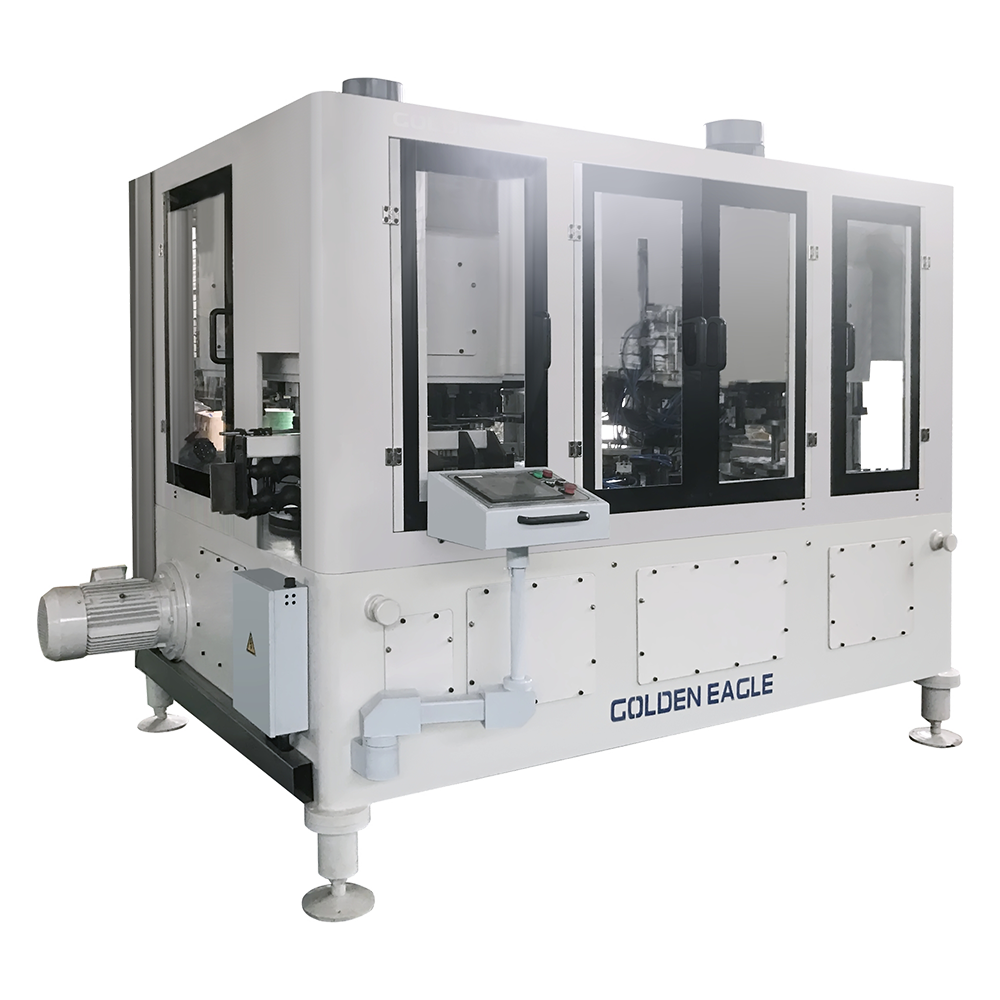

Automatisering en robotica: Melkpoeder kan machines in toenemende mate automatisering en robotica opnemen voor verschillende taken, waaronder materiaalbehandeling, laden en lossen van blikken, kwaliteitsinspectie en verpakkingen. Dit leidde tot hogere productiesnelheden en verminderde arbeidsvereisten.

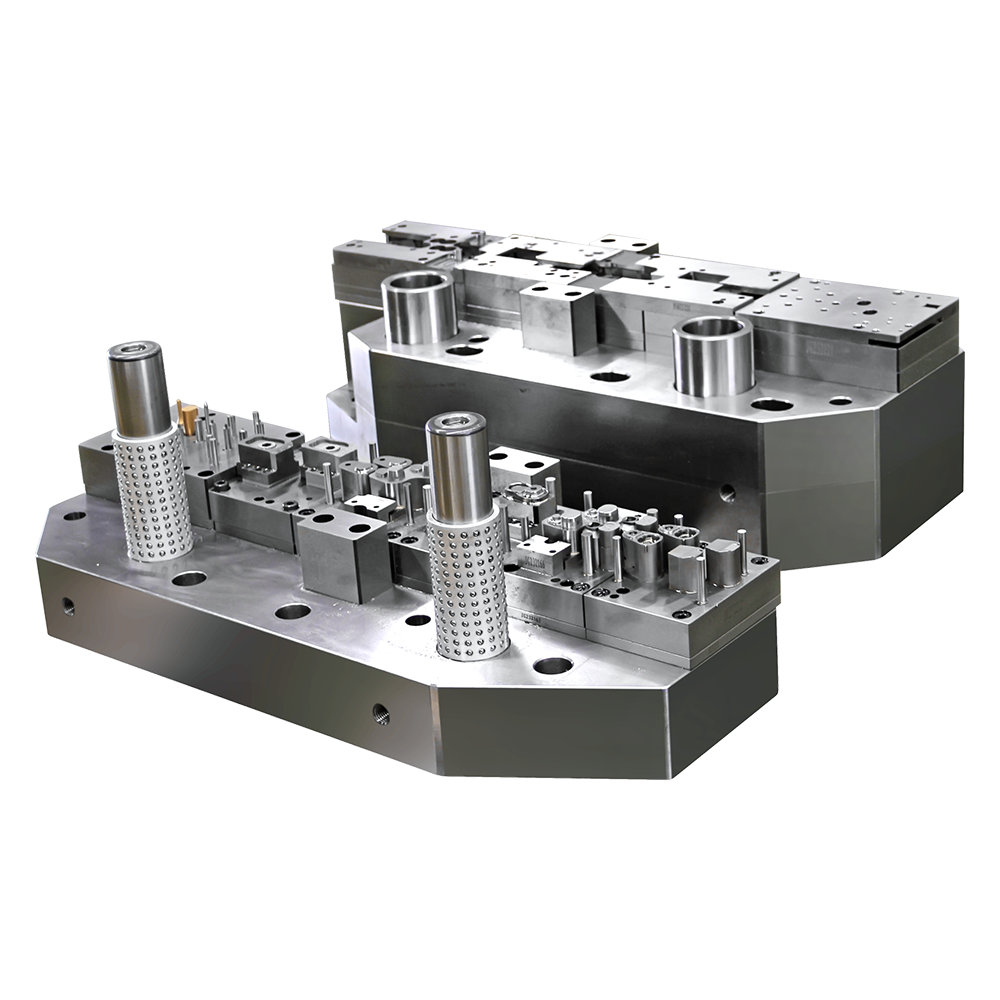

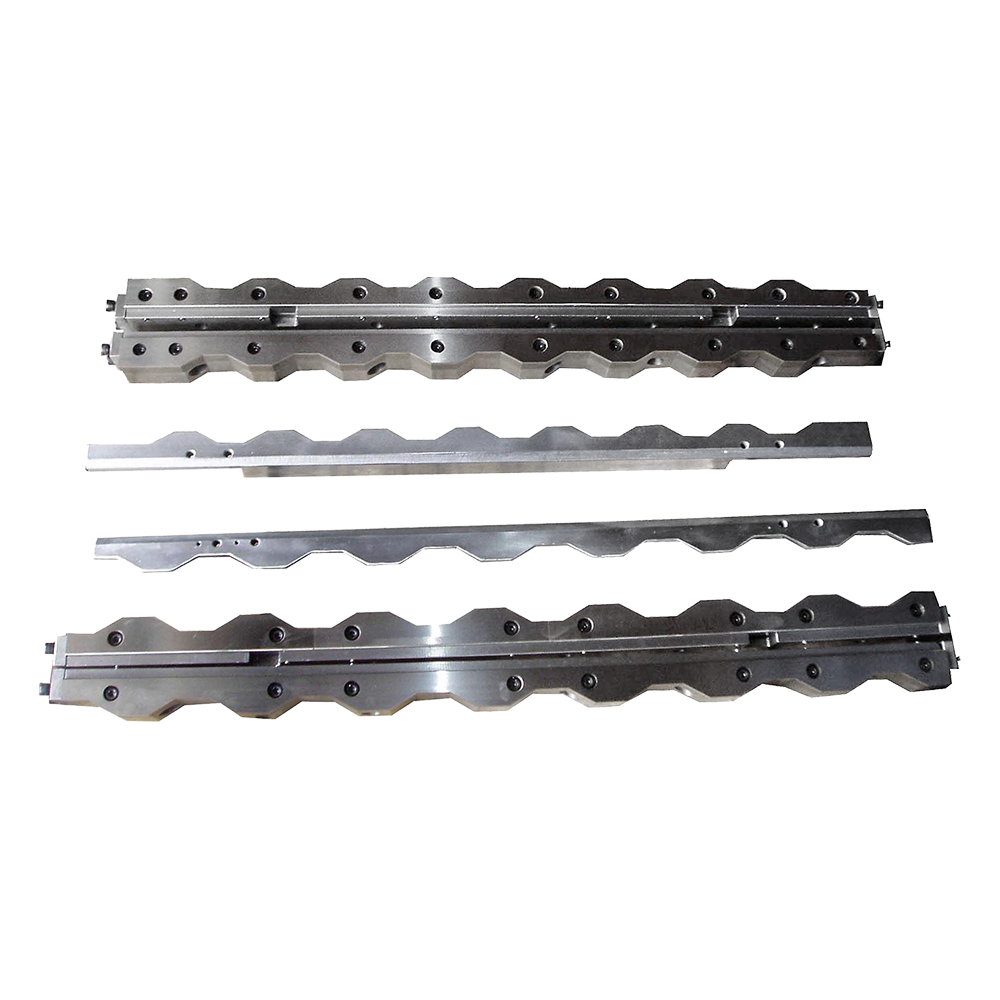

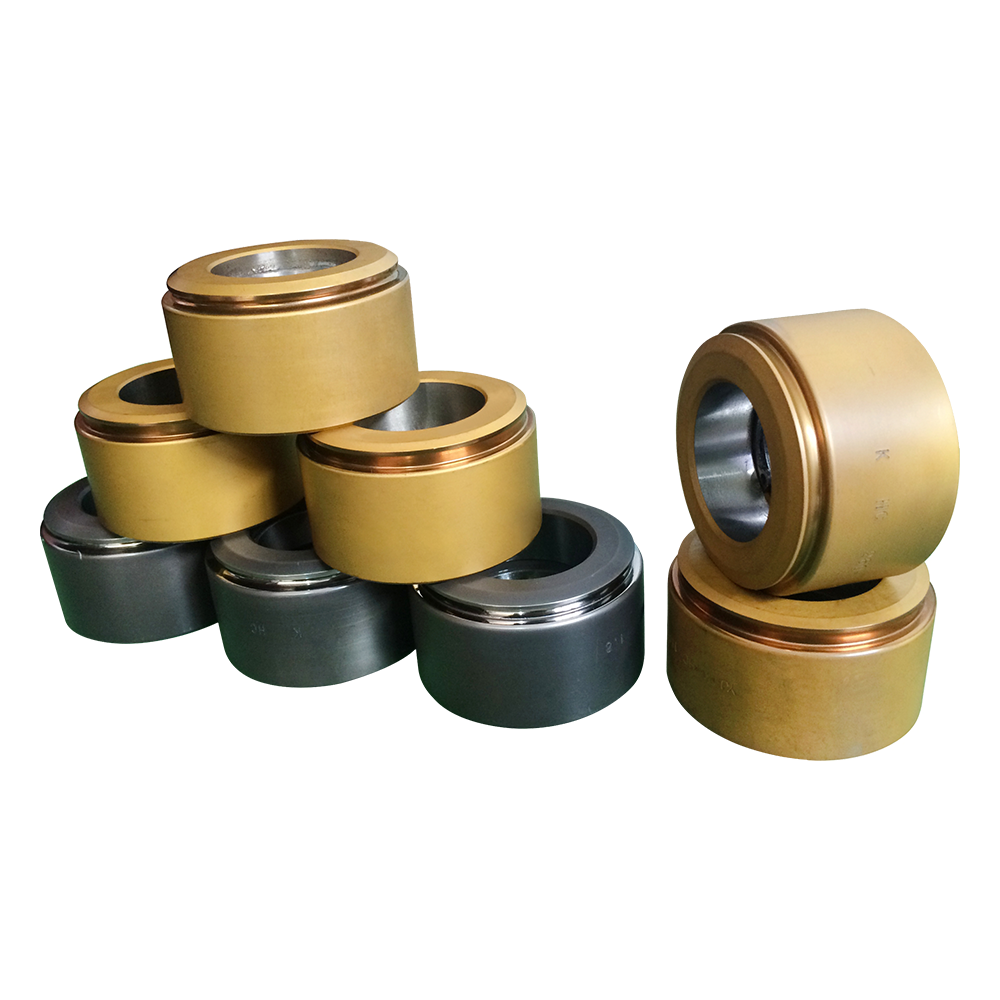

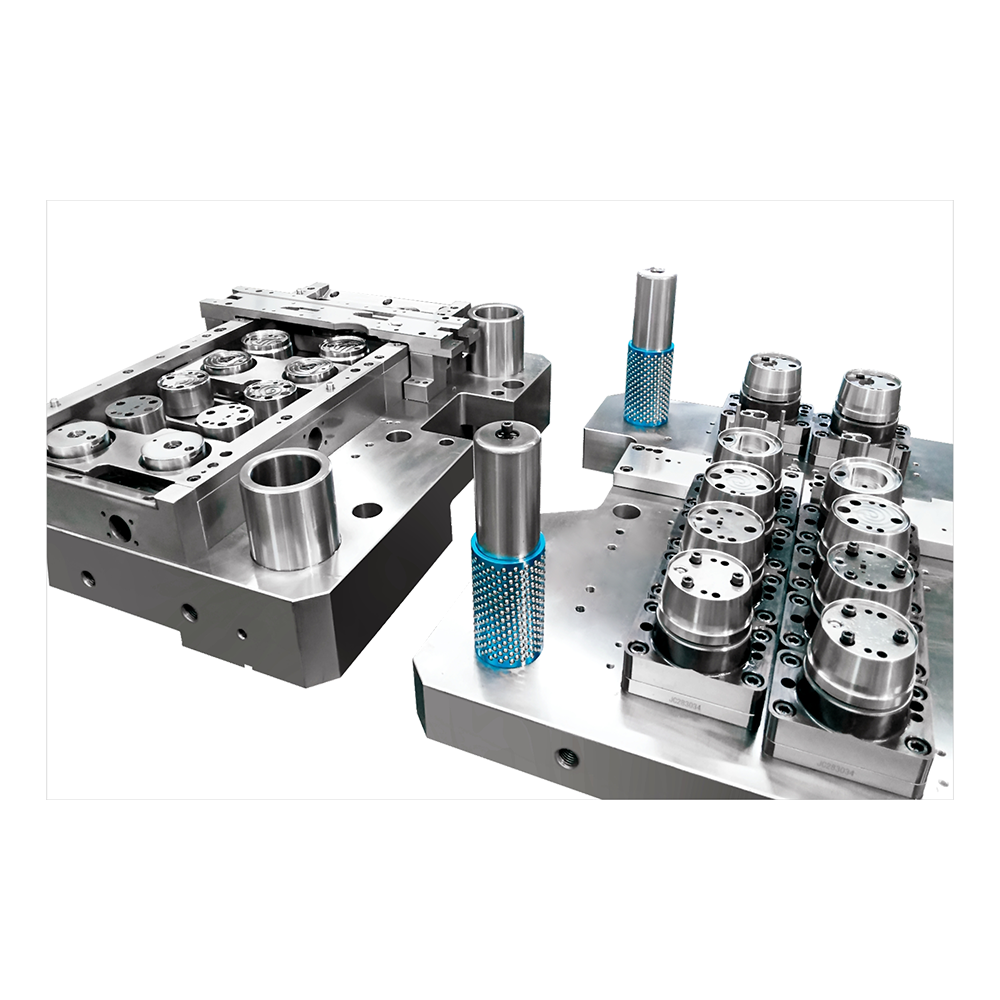

Precisie -engineering: vooruitgang in precisie -engineering- en bewerkingstechnologie verbeterd de nauwkeurigheid en consistentie van CAN -productie. Dit resulteerde in strengere afdichtingen, beter kan integriteit en verminderd materiaalverspilling.

Kwaliteitscontrolesystemen: integratie van geavanceerde kwaliteitscontrolesystemen, zoals computer vision en machine learning, zorgde voor realtime inspectie van blikken om defecten of im-ionen te detecteren. Dit heeft bijgedragen aan de productie van hoogwaardige, defectvrije blikken.

Aanpassing en flexibiliteit: moderne machines zijn ontworpen om flexibeler te zijn en in staat om een breed scala aan CAN -maten en ontwerpen te produceren. Snelle omschakelingssystemen zorgden voor efficiënte overgangen tussen verschillende CAN -specificaties.

Materiaalefficiëntie: er werden inspanningen geleverd om het gebruik van materiaal te optimaliseren door betere nest- en snijpatronen, het verminderen van schroot en het minimaliseren van de milieu -impact van de productie.

Energie -efficiëntie: Melkkracht kan machine maken Fabrikanten richtten zich op energiezuinige componenten en ontwerpen om het energieverbruik te verminderen en de koolstofvoetafdruk van CAN-productie te minimaliseren.

Human-machine interfaces (HMI's): Gebruikersvriendelijke HMI's werden standaardfuncties, waardoor operators gemakkelijker werden om machinefuncties te controleren en te regelen. Deze interfaces omvatten vaak monitoringmogelijkheden op afstand voor probleemoplossing en onderhoud.

Gegevensanalyse en connectiviteit: machines werden uitgerust met data -analysetools en connectiviteitsopties om gegevens over productieprestaties te verzamelen. Deze gegevens kunnen worden gebruikt voor voorspellend onderhoud, procesoptimalisatie en algehele efficiëntieverbeteringen.

Duurzaamheidskenmerken: de industrie hield zich steeds meer bezig met duurzaamheid. Sommige machines bevatten functies zoals recyclingsystemen voor afvalmaterialen en het gebruik van milieuvriendelijke coatings voor kan buitenkant.

Veiligheidsverbeteringen: lopende ontwikkelingen in veiligheidssystemen, waaronder sensoren, vergrendeling en veiligheidsprotocollen, verbeterden de operator en de veiligheid op de werkplek.

Verminderde downtime van het onderhoud: voorspellende onderhoudsalgoritmen en conditie -monitoringsensoren hielpen bij het verminderen van ongeplande downtime door onderhoudsbehoeften te identificeren voordat er kritieke storingen plaatsvonden.