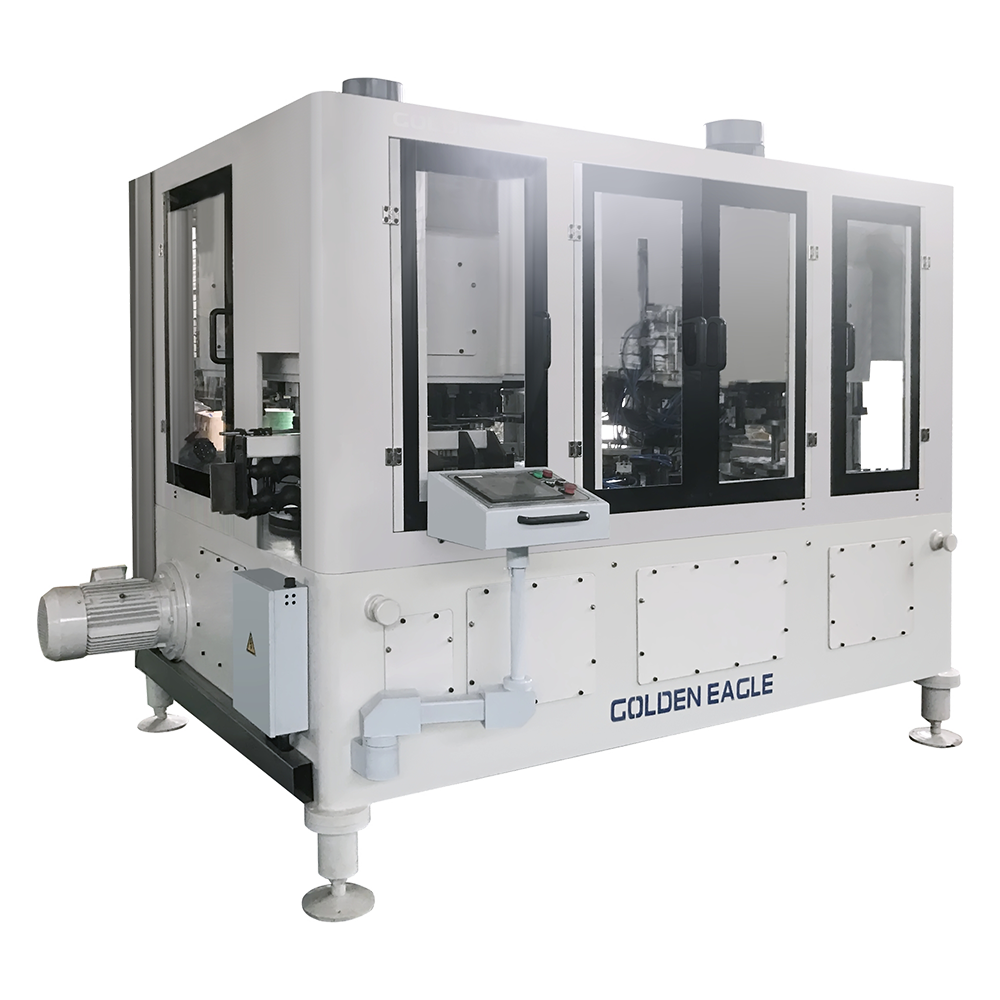

Automatische combinatiemachines voor het maken van voedsel zijn ontworpen om naadloos te integreren met andere productielijnapparatuur, wat bijdraagt aan een efficiënter en continu productieproces. Deze integratie verhoogt de algehele productiviteit, vermindert de handmatige behandeling en zorgt voor een gestroomlijnde workflow. Hier zijn verschillende manieren waarop automatische combinatiemachines kunnen integreren met andere productielijnapparatuur:

Voedingssystemen:

Automatische combinatiemachines kunnen worden geïntegreerd met voedingssystemen die grondstoffen, zoals metalen vellen, aan de machine voor kan vormen, leveren. Deze integratie zorgt voor een consistente en betrouwbare materiaalvoorraad.

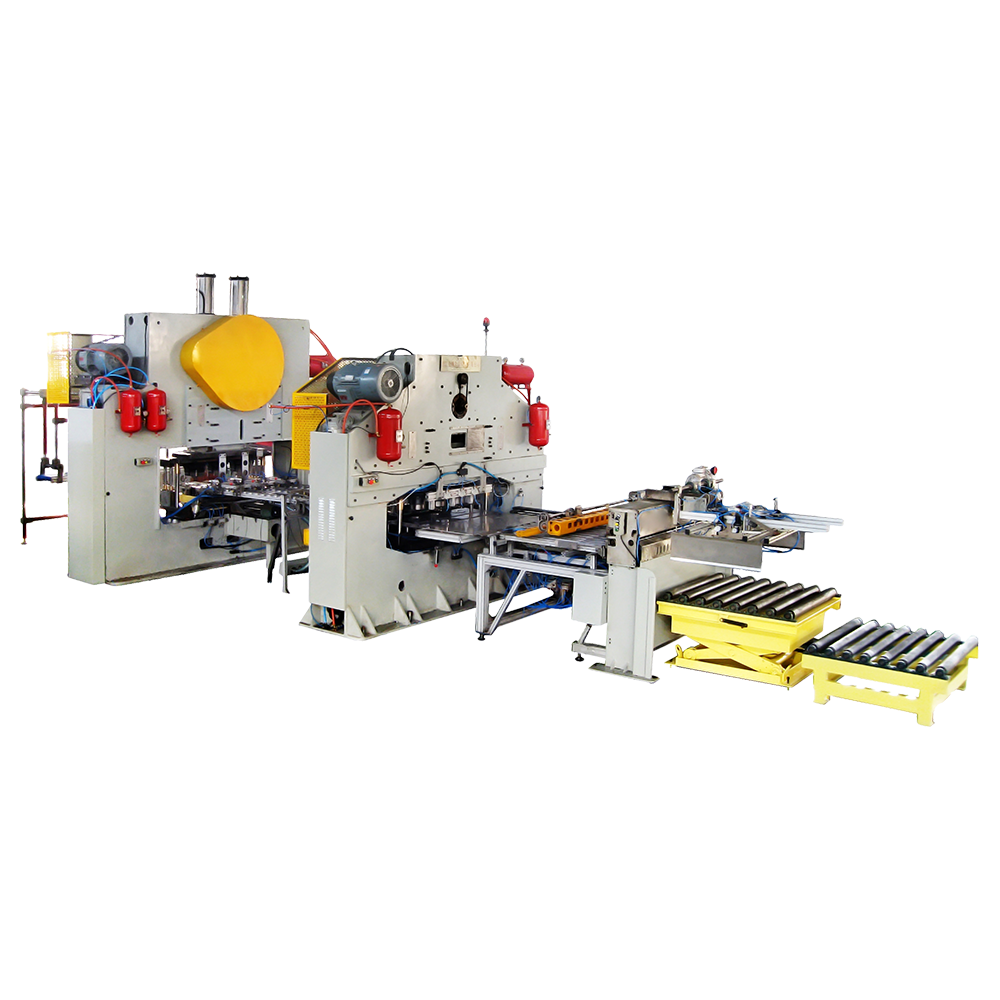

Invoer- en outfeed -transportbanden:

In een productielijn zijn automatische combinatiemachines vaak verbonden met transportbanden voor de soepele overdracht van blikken tussen verschillende stadia van het productieproces. Deze integratie minimaliseert knelpunten en handhaaft een continue stroom blikken.

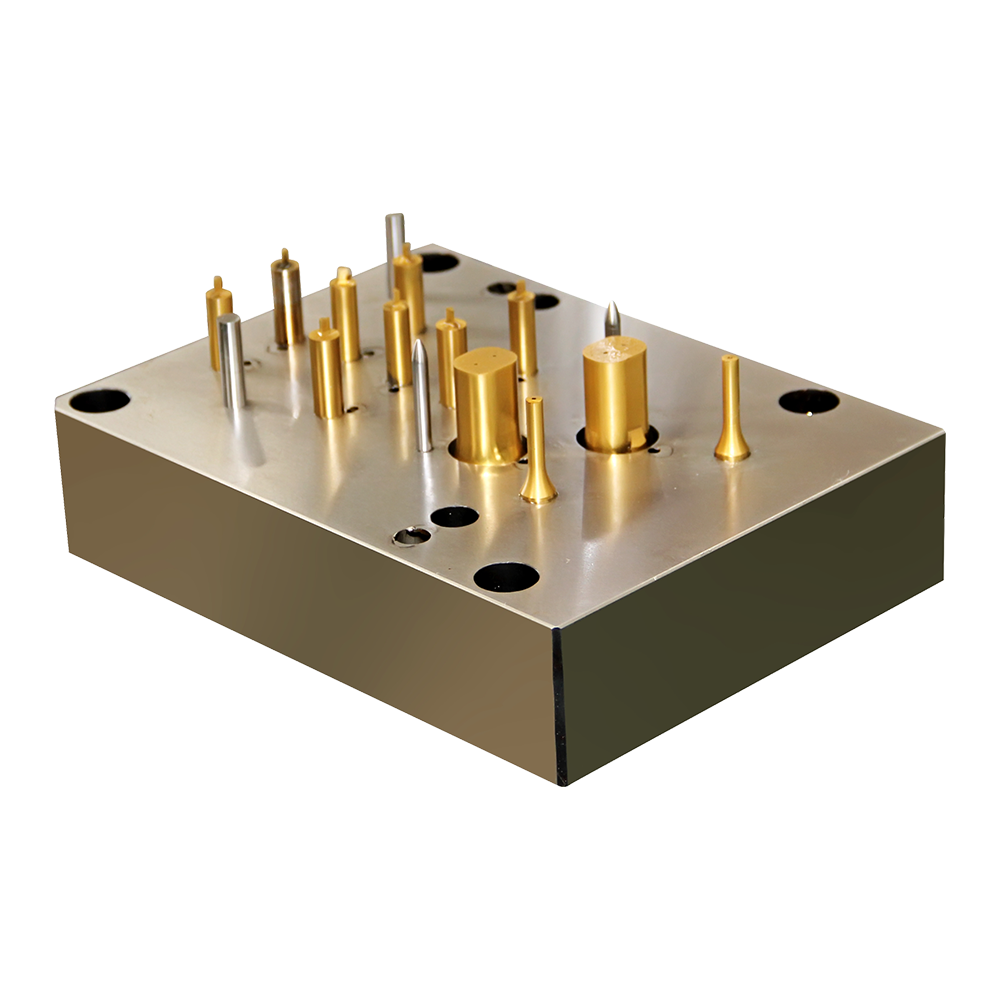

Het naad- en sluitingsmachines:

Automatische combinatiemachines kunnen integreren met het naad- en sluitingsmachines om het afdichtproces te voltooien. Dit zorgt ervoor dat de blikken op een samenhangende en gesynchroniseerde manier worden gevormd en verzegeld.

Etiketteringssystemen:

Integratie met labelsystemen maakt de automatische toepassing van labels of gedrukte informatie op de blikken onmiddellijk na het vorm- en afdichtproces mogelijk. Dit vermindert de behoefte aan extra handmatige etiketteringsstappen.

Kwaliteitscontrolesystemen:

Integratie met kwaliteitscontrolesystemen zorgt voor realtime monitoring en inspectie van CAN-naden en de algehele productkwaliteit. Afwijkingen of defecten kunnen onmiddellijk worden geïdentificeerd, wat bijdraagt aan consistente kwaliteit.

Geautomatiseerde inspectie en sorteren:

Geautomatiseerde inspectiesystemen kunnen worden geïntegreerd om blikken te inspecteren op defecten of discrepanties. Geïntegreerde sorteermechanismen scheiden vervolgens de defecte blikjes van de productielijn, zodat alleen blikken van hoge kwaliteit vooruitgaan.

Gegevensverzameling en monitoring:

Integratie met gegevensverzameling en monitoringsystemen stelt operators in staat om productiemetrieken, machineprestaties en andere relevante gegevens te volgen. Deze informatie helpt bij het optimaliseren van het productieproces en het identificeren van gebieden voor verbetering.

Geautomatiseerde omschakelingssystemen:

Automatische combinatiemachines kan integreren met systemen die snelle en geautomatiseerde omschakelingen tussen verschillende CAN -maten of stijlen vergemakkelijken. Dit minimaliseert downtime tijdens overgangen en verbetert de productieflexibiliteit.

Palletizing en verpakkingsapparatuur:

Integratie met palletizing- en verpakkingsapparatuur zorgt voor de geautomatiseerde stapel en verpakking van afgewerkte blikken. Dit zorgt voor een naadloze overgang van de productiefase naar de distributiefase.

Materiaalbehandeling robots:

Robotachtige systemen kunnen worden geïntegreerd om verschillende taken aan te kunnen, zoals het overbrengen van blikjes tussen verschillende fasen of het beheren van de beweging van grondstoffen. Dit vermindert de afhankelijkheid van handarbeid en verhoogt de efficiëntie.

ERP (Enterprise Resource Planning) Systemen:

Integratie met ERP -systemen maakt een betere coördinatie en beheer van middelen, productieschema's en inventaris mogelijk. Deze integratie ondersteunt de algehele productieplanning en controle.

Het vermogen van automatische combinatiemachines om te integreren met verschillende productielijncomponenten creëert een samenhangend en efficiënt productieproces. Deze automatisering verbetert niet alleen snelheid en productiviteit, maar draagt ook bij aan consistente kwaliteit, verminderd afval en verbeterde totale operationele efficiëntie.