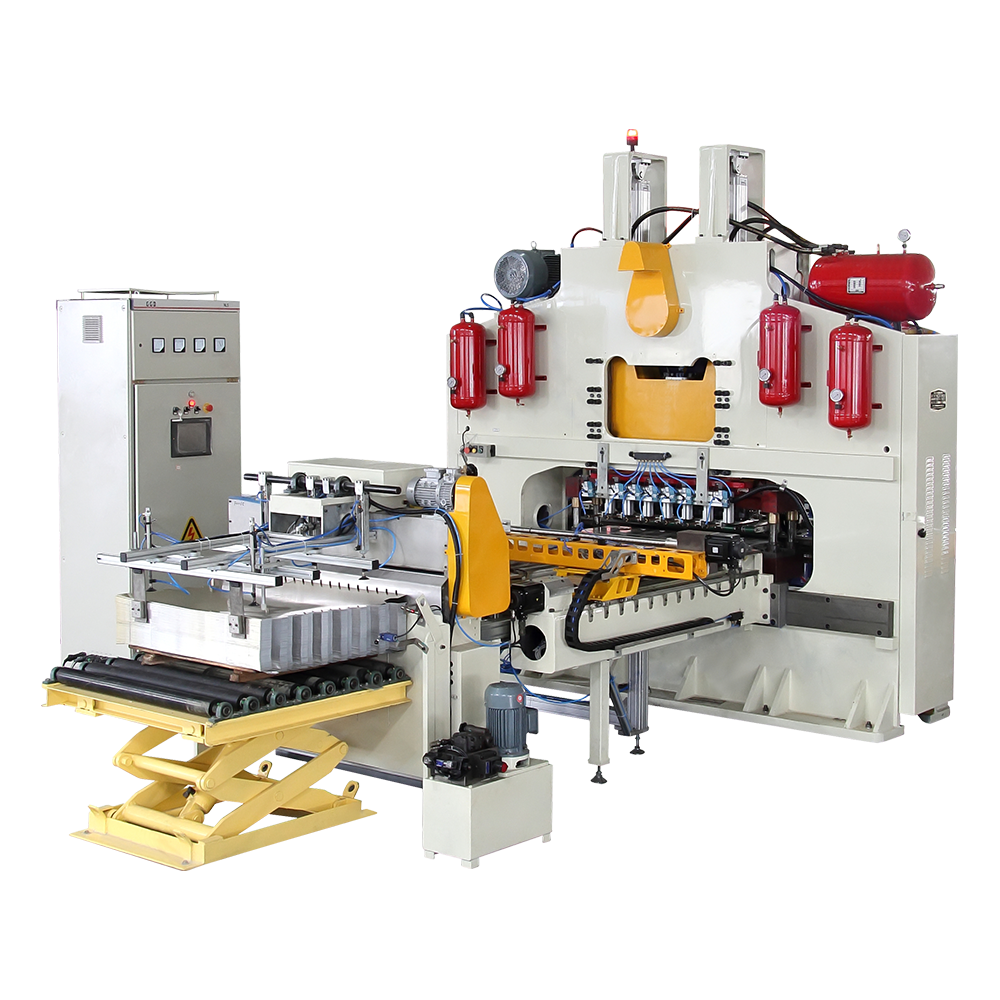

Het naadproces in Een naadig enkel station kan machine maken wordt meestal gecontroleerd en gecontroleerd door verschillende mechanismen en sensoren om precisie en kwaliteit te garanderen. Hier is een overzicht van hoe het naadproces wordt beheerd:

Roldrukregeling: het primaire mechanisme voor naden zijn de rollen die het deksel op het bliklichaam afdichten. Deze rollen zijn meestal uitgerust met druksensoren of belastingcellen die de kracht meten die tijdens het naden wordt uitgeoefend. Deze gegevens worden gebruikt om de juiste druk voor afdichting te garanderen zonder het blik te beschadigen.

Naadpositie naad: de positie van de naadkop is cruciaal voor het bereiken van een juiste naad. Dit wordt gecontroleerd met behulp van servo -motoren of pneumatische actuatoren. Feedbacksensoren worden vaak gebruikt om de positie van de naadkop tijdens het proces te controleren en aan te passen.

Naadsnelheid: de snelheid waarmee de rollen bewegen ten opzichte van het blik en het deksel is van cruciaal belang. Het wordt geregeld met behulp van motorsnelheidscontrolesystemen. Het besturingssysteem van de machine zorgt ervoor dat de naad op de juiste snelheid wordt gedaan om een veilige en consistente naad te creëren.

Naadtijd: de duur waarvoor de naadkop in contact staat met het blik en het deksel wordt ook geregeld en gecontroleerd. Het is belangrijk om een consistente naadtijd te behouden om uniformiteit te garanderen.

Deksel en CAN -positionering: sensoren en visie -systemen worden gebruikt om ervoor te zorgen dat het deksel en kan correct worden uitgelijnd en gepositioneerd vóór het naderen. Dit voorkomt problemen met verkeerde uitlijning die kunnen zijn voor defecte naden.

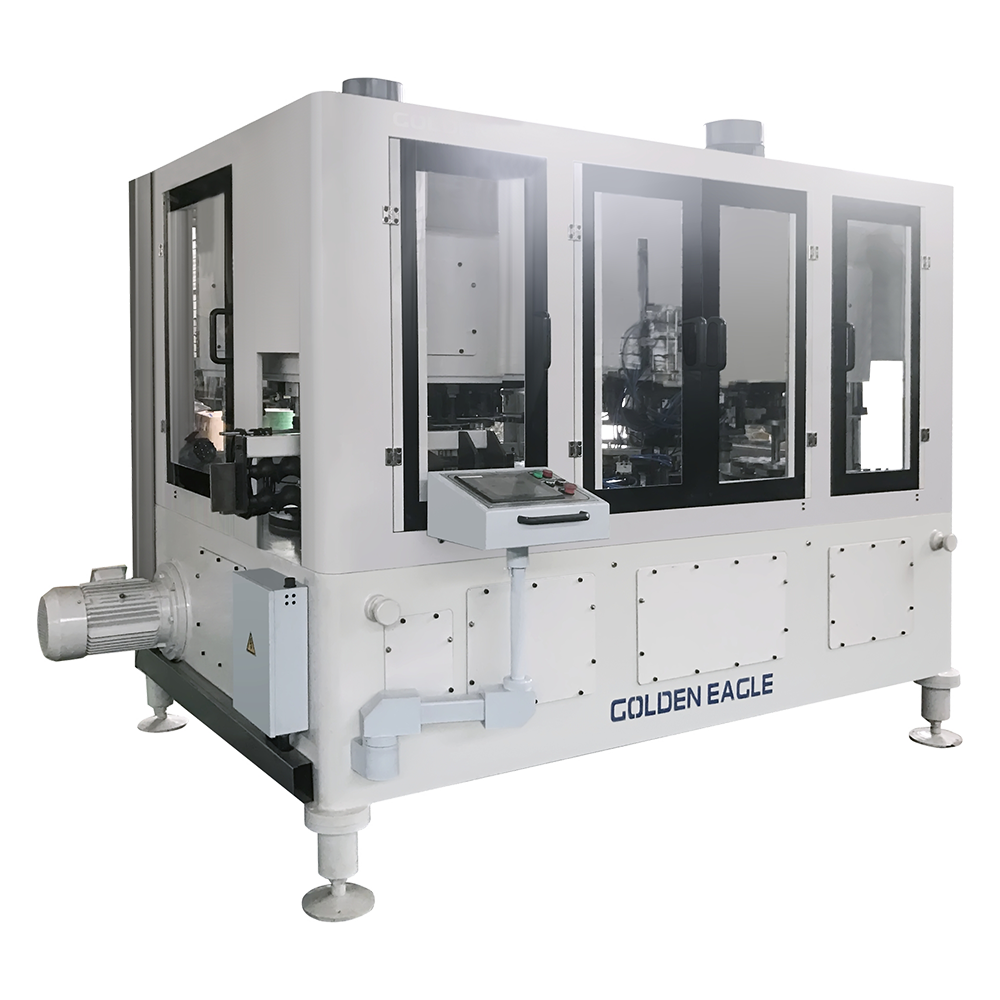

Kwaliteitscontrole en inspectie: moderne machines bevatten vaak camera's en sensoren voor kwaliteitscontrole. Deze systemen kunnen defecten in de naad detecteren, zoals rimpels, openingen of ongelijke naden. Als een probleem wordt gedetecteerd, kan de machine een alarm activeren of de defecte blik automatisch afwijzen.

Gegevenslogboekregistratie en rapportage: gegevens van sensoren en besturingssystemen worden vastgelegd en kunnen worden gebruikt voor kwaliteitsborging en procesverbetering. Hiermee kunnen operators de prestaties van de machine controleren en indien nodig aanpassingen aanbrengen.

Veiligheidsvergrendeling: veiligheidsvoorzieningen zoals interlocks zorgen ervoor dat het naadproces alleen wordt gestart wanneer alle parameters correct zijn ingesteld en wanneer het veilig is om dit te doen.

Noodstop en handmatige overschrijvingen: Operators hebben doorgaans de mogelijkheid om de machine te stoppen in geval van noodgevallen of om handmatige aanpassingen te maken als dat nodig is.

Over het algemeen wordt het naadproces nauwlettend gecontroleerd en gecontroleerd om consistente en hoogwaardige naden te bereiken. Moderne machines kunnen ook software-interfaces hebben waarmee operators verschillende parameters kunnen instellen en aanpassen, waardoor het gemakkelijker is om het naadproces voor verschillende blikmaten en materialen te verfijnen.