Hoe snel en efficiënt zijn de machines voor het maken van blikjes voor voedsel en dranken?

In de voedingsmiddelen- en drankenindustrie speelt de productie van blikjes een cruciale rol bij het conserveren van producten, het waarborgen van de kwaliteit en het voldoen aan de vraag van de consument. De snelheid en efficiëntie van machines voor het maken van blikken heeft een directe impact op de productiekosten, operationele efficiëntie en levertijden van producten. Door de jaren heen hebben technologische ontwikkelingen de mogelijkheden van machines voor het maken van blikjes aanzienlijk verbeterd, waardoor snellere productiesnelheden, hogere kwaliteit en minder afval mogelijk zijn. In dit artikel onderzoeken we de factoren die bijdragen aan de snelheid en efficiëntie van machines voor het maken van blikjes voor voedsel en dranken, hoe ze werken en het belang van het optimaliseren van productielijnen in de moderne productieomgeving.

De basisprincipes van machines voor het maken van blikjes

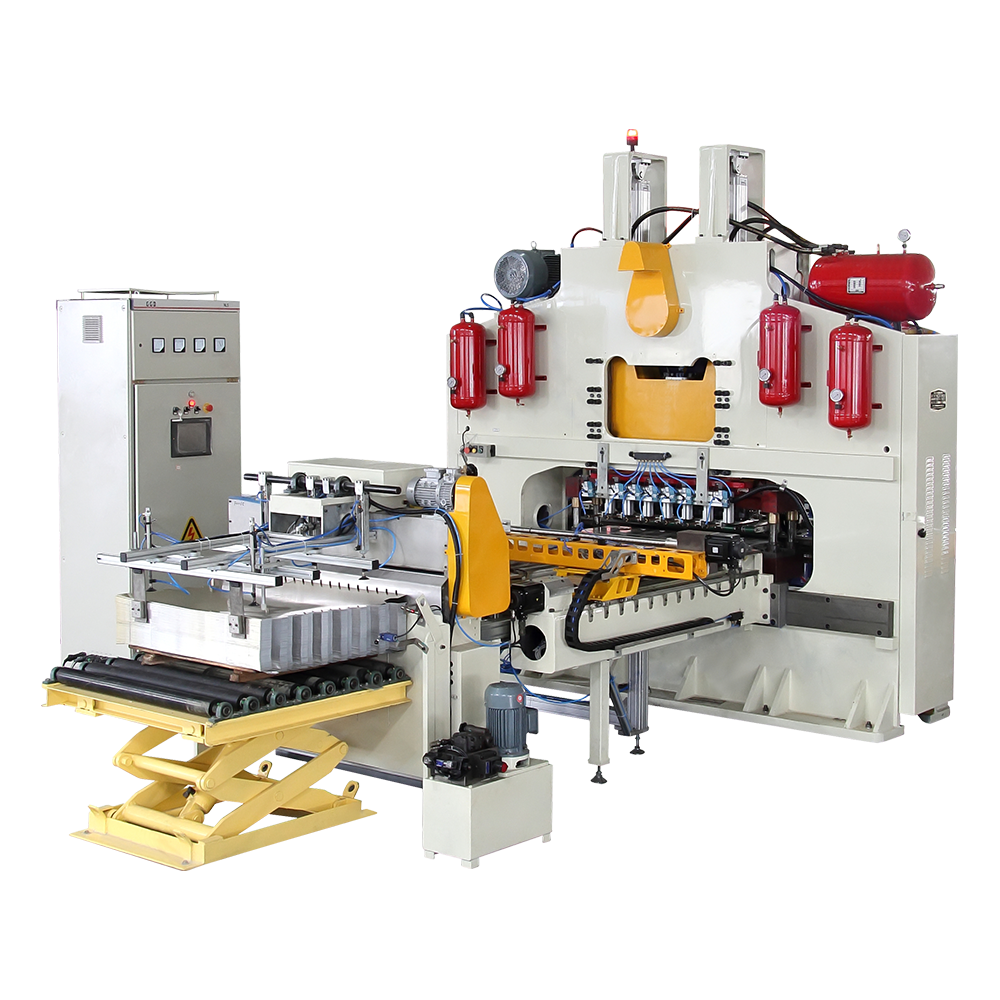

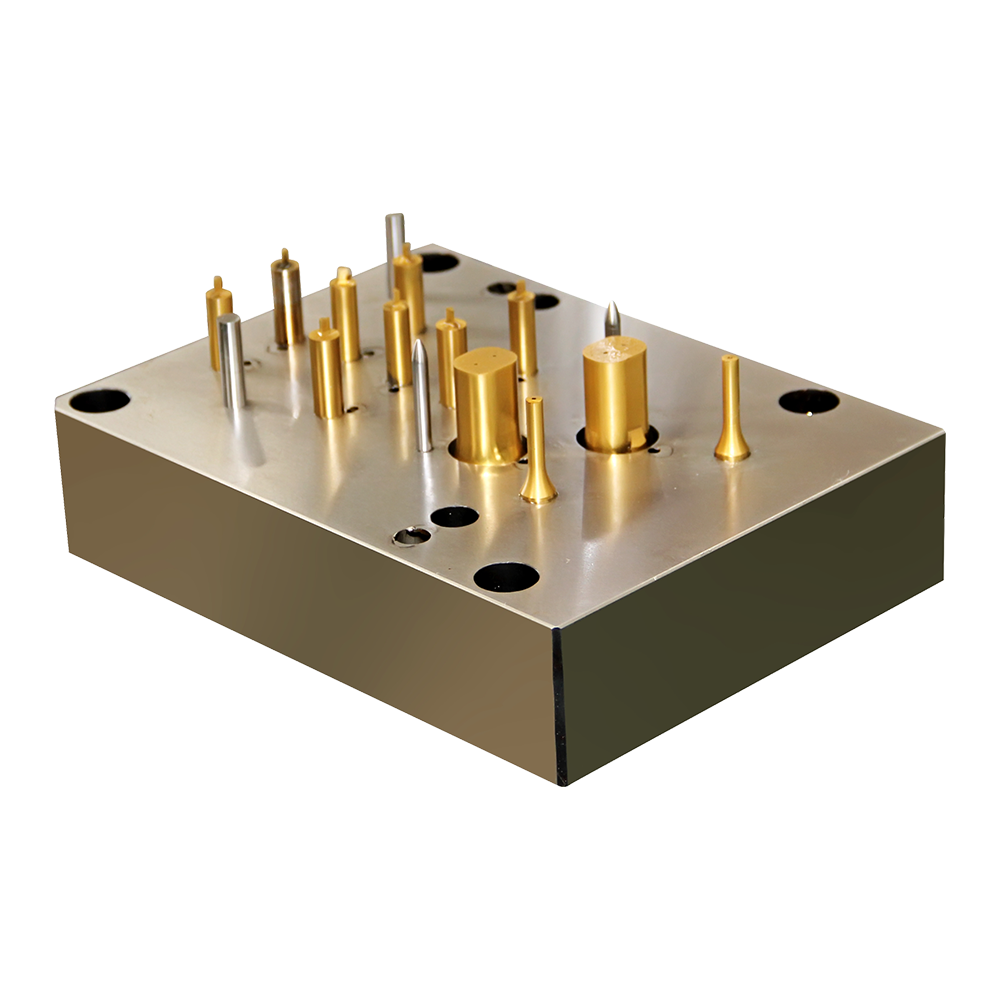

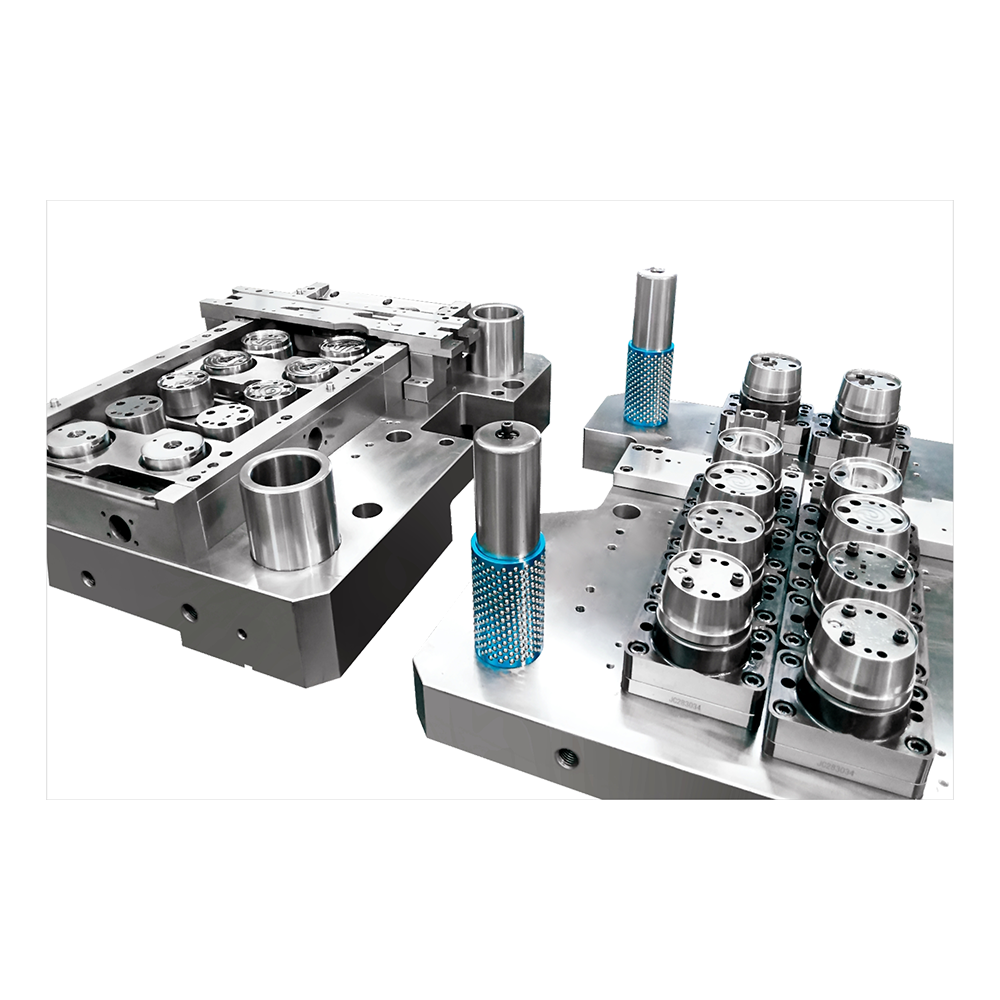

Machines voor het maken van blikjes worden gebruikt om blikjes te vervaardigen die doorgaans worden gebruikt bij het verpakken van voedsel- en drankproducten. Deze machines zijn ontworpen om de cilindrische lichamen, uiteinden en deksels van blikken te produceren, die vervolgens worden afgesloten en gevuld met het gewenste product. Het productieproces omvat verschillende fasen, waaronder het vormen, tekenen, snijden, trimmen en afdichten van plaatmetaal. Bij deze fasen zijn verschillende machines betrokken, die elk verantwoordelijk zijn voor een specifieke functie in het blikproductieproces. Moderne machines voor het maken van blikjes zijn in hoge mate geautomatiseerd en kunnen in korte tijd grote hoeveelheden blikjes produceren.

De meeste machines voor het maken van blikken werken door metalen platen in het systeem te voeren, waar ze in de vorm van een blik worden gevormd. Het metaal wordt vervolgens gevormd en in de juiste maten gesneden, en de uiteinden worden op het bliklichaam gelast of gekrompen. Het eindproduct wordt vaak behandeld op duurzaamheid en veiligheid voordat het wordt gebruikt bij het verpakken van voedsel- of drankproducten. De efficiëntie van deze machines hangt grotendeels af van hoe snel en nauwkeurig elk van deze fasen kan worden voltooid.

Factoren die de snelheid van machines voor het maken van blikjes beïnvloeden

Verschillende factoren beïnvloeden de snelheid waarmee machines voor het maken van blikjes werken, waaronder het type machine, de gebruikte materialen en het ontwerp van de productielijn. Hogesnelheidsmachines voor het maken van blikken zijn ontworpen om elke fase van het proces te stroomlijnen om de uitvaltijd te minimaliseren en de productie te maximaliseren. Belangrijke factoren die bijdragen aan de snelheid van deze machines zijn onder meer:

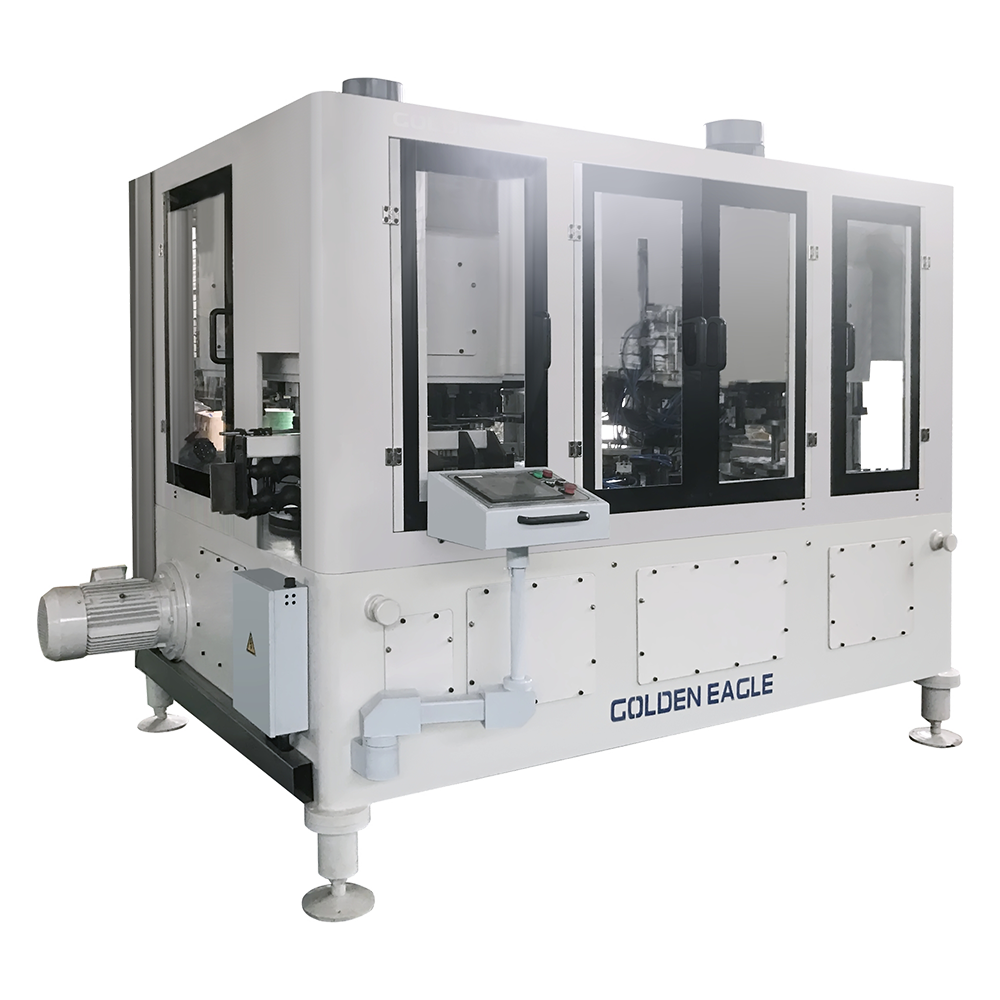

Automatisering : Automatisering speelt een belangrijke rol in de snelheid van moderne machines voor het maken van blikjes. Geautomatiseerde systemen zijn in staat meerdere taken tegelijkertijd uit te voeren, waardoor de noodzaak voor handmatige interventie wordt verminderd en de kans op fouten wordt geminimaliseerd. Hierdoor kunnen machines op hogere snelheden werken met behoud van een consistente kwaliteit.

Machineontwerp en technologie : Geavanceerde machines voor het maken van blikken zijn uitgerust met de modernste technologieën die hun snelheid en efficiëntie verbeteren. Sommige machines maken bijvoorbeeld gebruik van hogesnelheidsmotoren, servoaandrijvingen en nauwkeurig gecontroleerde systemen om een snelle werking te garanderen zonder dat dit ten koste gaat van de nauwkeurigheid. Het ontwerp van de machine, inclusief de plaatsing van componenten en het gemak van de materiaalstroom, heeft ook invloed op de productiesnelheid.

Materiaalbehandeling en toevoersystemen : Efficiënte materiaalbehandelingssystemen zijn essentieel voor de soepele werking van machines voor het maken van blikken. Moderne lijnen voor het maken van blikken maken gebruik van geautomatiseerde toevoersystemen die metalen platen en andere materialen zonder vertraging door de verschillende fasen van het proces transporteren. Dit verbetert de algehele snelheid van de productielijn door ervoor te zorgen dat materialen altijd beschikbaar zijn wanneer dat nodig is en snel en nauwkeurig worden verwerkt.

Productie-efficiëntie: hoe machines het gebruik van hulpbronnen optimaliseren

Efficiëntie bij het maken van blikken gaat niet alleen over snelheid, maar ook over hoe goed de productielijn hulpbronnen zoals grondstoffen, energie en arbeid gebruikt. Zeer efficiënte machines zijn ontworpen om afval te minimaliseren, het energieverbruik te verminderen en de operationele kosten te verlagen. De belangrijkste factoren die bijdragen aan de efficiëntie van machines voor het maken van blikjes zijn onder meer:

Materiaalgebruik : Een van de belangrijkste uitdagingen bij het maken van blikken is het optimaliseren van het gebruik van metalen platen. Machines voor het maken van blikken zijn ontworpen om materiaalverspilling tot een minimum te beperken door gebruik te maken van nauwkeurige snij- en vormtechnieken. Sommige machines maken bijvoorbeeld gebruik van computerondersteunde ontwerptechnologie (CAD) om de lay-out van sneden te optimaliseren en afvalmateriaal te minimaliseren. Door afval te verminderen, helpen deze machines de algehele efficiëntie van het productieproces te verbeteren.

Energie-efficiëntie : Energieverbruik is een kritische factor in de kosteneffectiviteit van de blikproductie. Moderne machines voor het maken van blikjes zijn gebouwd met energiebesparende technologieën die de hoeveelheid elektriciteit die nodig is voor gebruik verminderen. Functies zoals aandrijvingen met variabele snelheid, efficiënte motoren en geavanceerde energiebeheersystemen helpen het energieverbruik te verminderen terwijl de hoge productiesnelheden behouden blijven. Bovendien kunnen machines die zijn ontworpen voor een hoge verwerkingscapaciteit hun energieverbruik optimaliseren om te voldoen aan de eisen van het productieschema, zodat er tijdens langzamere productieperioden geen energie wordt verspild.

Onderhoud en stilstand : De betrouwbaarheid van een blikkenmachine is van cruciaal belang voor het behoud van de productie-efficiëntie. Stilstand, of het nu gaat om mechanisch falen of routineonderhoud, kan de efficiëntie van het productieproces aanzienlijk beïnvloeden. Hoogwaardige machines voor het maken van blikken zijn ontworpen met het oog op eenvoudig onderhoud, met onderdelen die gemakkelijk te inspecteren en te vervangen zijn. Systemen voor voorspellend onderhoud, die de prestaties van de machine monitoren en potentiële problemen detecteren voordat deze tot storingen leiden, worden steeds gebruikelijker bij moderne blikkenproductie. Deze systemen helpen onverwachte stilstand te verminderen en zorgen voor een continue werking, waardoor de productie-efficiëntie verder wordt verbeterd.

De impact van automatisering op snelheid en efficiëntie

Automatisering is een belangrijke motor voor zowel snelheid als efficiëntie in de blikjesindustrie voor voedingsmiddelen en dranken. Volledig geautomatiseerde productielijnen voor het maken van blikken kunnen verschillende fasen van het proces aan, van het invoeren van metalen platen in het systeem tot het snijden, vormen en sealen van de blikken. Automatisering helpt menselijke fouten te elimineren, vermindert de behoefte aan handarbeid en verhoogt de snelheid waarmee blikjes kunnen worden geproduceerd.

Geautomatiseerde machines voor het maken van blikjes kunnen gedurende langere perioden continu werken, waardoor productie van grote volumes mogelijk is zonder de noodzaak van frequente pauzes of ploegendiensten. Deze machines zijn vaak geïntegreerd met computersystemen die verschillende aspecten van het productieproces controleren, waaronder machinesnelheid, materiaalstroom en kwaliteitscontrole. Automatisering maakt het ook mogelijk om realtime gegevens te verzamelen, die kunnen worden gebruikt om de productie te optimaliseren en potentiële problemen te identificeren voordat ze verstoringen veroorzaken. Als gevolg hiervan zijn geautomatiseerde machines voor het maken van blikjes efficiënter en sneller dan traditionele, handmatig bediende machines.

Kwaliteitscontrole en consistentie

Hoewel snelheid en efficiëntie cruciaal zijn bij het maken van blikken, is het handhaven van de kwaliteit van het eindproduct net zo belangrijk. Hogesnelheidsmachines voor het maken van blikken zijn ontworpen om ervoor te zorgen dat de geproduceerde blikken aan strenge kwaliteitsnormen voldoen. Geautomatiseerde systemen die het productieproces monitoren, kunnen eventuele afwijkingen in de grootte, vorm of integriteit van de blikken detecteren, waardoor er onmiddellijk aanpassingen kunnen worden gedaan. Dit zorgt ervoor dat het eindproduct consistent is qua kwaliteit en uiterlijk, wat essentieel is voor het behouden van het vertrouwen van de consument en het voldoen aan de industrienormen.

Naast geautomatiseerde kwaliteitscontrole bevatten moderne machines voor het maken van blikken geavanceerde inspectiesystemen die sensoren, camera's en andere technologieën gebruiken om defecten in realtime op te sporen. Dit helpt bij het identificeren van eventuele problemen voordat de blikken worden verzonden om te worden gevuld en verpakt, waardoor het risico wordt verkleind dat defecte producten op de markt komen. Door een consistente kwaliteit gedurende het hele productieproces te handhaven, verbeteren machines voor het maken van blikken de efficiëntie door het aantal afwijzingen te verminderen en verspilling te minimaliseren.

De toekomst van technologie voor het maken van blikjes

Terwijl de vraag van consumenten naar snellere productietijden en duurzamere verpakkingen blijft groeien, evolueert de industrie voor het maken van blikjes voor voedingsmiddelen en dranken. Nieuwe ontwikkelingen op het gebied van automatisering, robotica en kunstmatige intelligentie (AI) geven vorm aan de toekomst van machines voor het maken van blikjes. Verwacht wordt dat deze innovaties de snelheid, efficiëntie en kwaliteit van machines voor het maken van blikjes verder zullen verbeteren, wat zal leiden tot nog hogere productiesnelheden en een verminderde impact op het milieu.

Een veelbelovende ontwikkeling is de integratie van slimme technologieën in machines voor het maken van blikjes. Slimme machines voor het maken van blikjes gebruiken AI en machine learning-algoritmen om productiegegevens te analyseren en het proces in realtime te optimaliseren. Deze systemen kunnen de machine-instellingen automatisch aanpassen, fouten vroegtijdig detecteren en zelfs voorspellen wanneer onderhoud nodig is, waardoor de uitvaltijd wordt verminderd en de algehele efficiëntie wordt verhoogd.