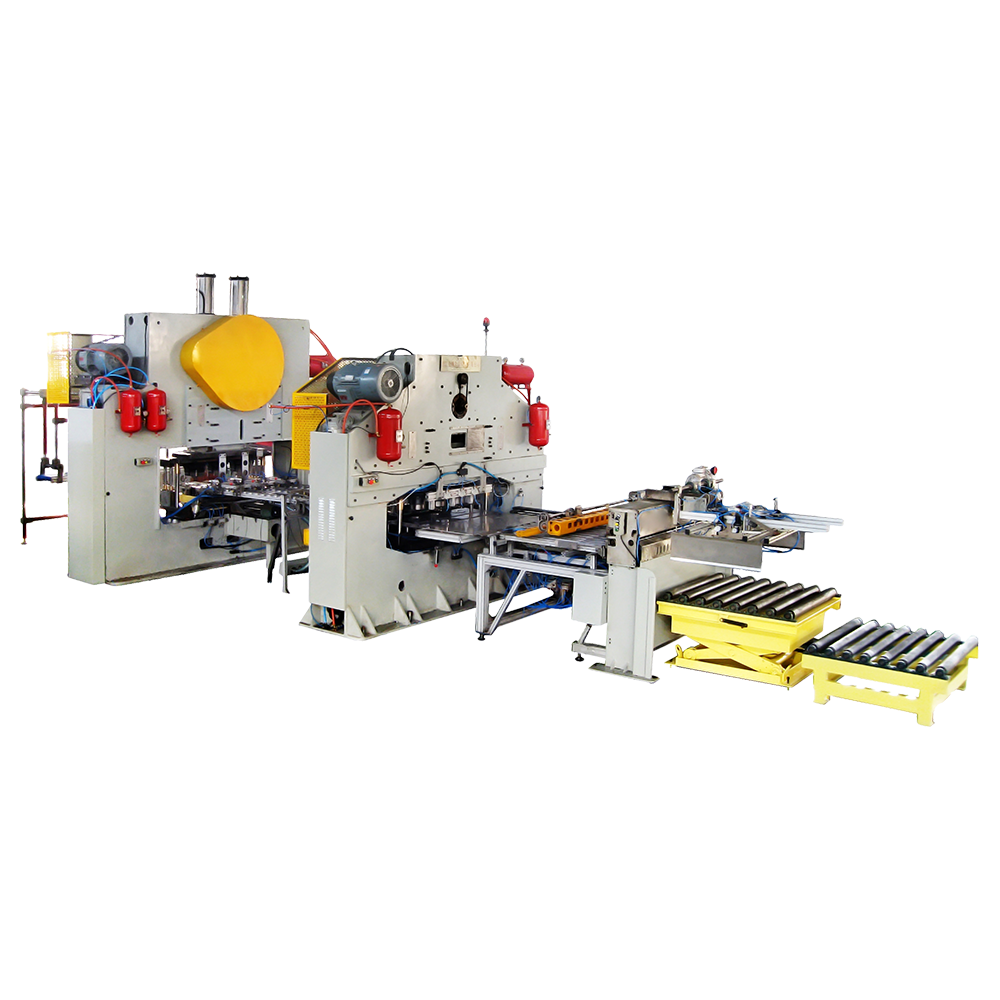

Inleiding tot machines voor het maken van blikjes voor voedingsmiddelen en dranken

Machines voor het maken van blikjes voor voedsel en drank spelen een cruciale rol bij de productie van blikjes voor het bewaren van een grote verscheidenheid aan dranken en voedingsproducten. Deze machines zijn verantwoordelijk voor het vormen, vormen en afsluiten van de blikjes, een proces dat traditioneel aanzienlijke hoeveelheden energie verbruikt. De behoefte aan verhoogde efficiëntie, gecombineerd met de toenemende bezorgdheid over het milieu, heeft geleid tot innovaties gericht op het verminderen van het energieverbruik en de koolstofemissies die gepaard gaan met het productieproces van blikjes. Energiebesparing en koolstofreductie zijn niet alleen essentieel voor het minimaliseren van de impact op het milieu, maar ook voor het verlagen van de operationele kosten in de voedingsmiddelen- en drankenindustrie. Het bereiken van deze doelen vereist een combinatie van geavanceerde technologieën, verbeterde operationele praktijken en duurzame materialen.

Optimalisatie van de energie-efficiëntie in het productieproces

Het energieverbruik in machines voor het maken van blikjes wordt voornamelijk bepaald door processen zoals stampen, vormgeven en uitharden. Elke fase van de productie vereist nauwkeurige controle van temperatuur, druk en mechanische energie. Door efficiëntere apparatuur te implementeren en operationele strategieën te verbeteren, kunnen fabrikanten het energieverbruik aanzienlijk verminderen.

Een van de belangrijkste benaderingen voor het optimaliseren van de energie-efficiëntie is de integratie van frequentieregelaars (VFD's) in machines voor het maken van blikken. VFD's passen de motorsnelheid aan op basis van de belastingsvereisten, waardoor een efficiënter energieverbruik mogelijk is. Dit zorgt ervoor dat er minder energie wordt verspild wanneer de machine in deellast of tijdens stilstand draait. Bovendien kunnen VFD's de levensduur van motoren verlengen door slijtage te verminderen, wat leidt tot lagere onderhoudskosten.

Een andere strategie omvat de implementatie van geavanceerde verwarmingssystemen in het productieproces. In plaats van traditionele methoden zoals elektrische of gasverwarming te gebruiken, die inefficiënt kunnen zijn en hoge emissieniveaus kunnen veroorzaken, schakelen veel fabrikanten over op inductieverwarming. Inductieverwarming is zeer efficiënt omdat de metalen blikken rechtstreeks worden verwarmd door middel van elektromagnetische inductie, waardoor energieverspilling wordt verminderd. Bovendien zorgt de nauwkeurige temperatuurregeling voor snellere verwerkingstijden, wat bijdraagt aan de algehele energiebesparing.

Vermindering van de koolstofemissies door middel van hernieuwbare energiebronnen

Het gebruik van hernieuwbare energiebronnen is een groeiende trend in industrieën over de hele wereld, inclusief de sector van de blikjesproductie van voedingsmiddelen en dranken. Door energie te betrekken uit hernieuwbare bronnen zoals zonne-, wind- of waterkracht, kunnen fabrikanten hun afhankelijkheid van fossiele brandstoffen, die een belangrijke bron van koolstofemissies zijn, verminderen. De overstap naar duurzame energie kan de CO2-voetafdruk van de productie van blikjes aanzienlijk helpen verkleinen, in lijn met de mondiale duurzaamheidsdoelstellingen.

In sommige gevallen hebben fabrikanten ter plaatse systemen voor de opwekking van hernieuwbare energie geïmplementeerd. Zonnepanelen kunnen bijvoorbeeld op de daken van fabrieken worden geïnstalleerd om overdag elektriciteit op te wekken, waardoor de hoeveelheid energie die uit het elektriciteitsnet wordt gehaald, wordt verminderd. Windturbines kunnen ook worden gebruikt in regio's met voldoende windenergie om een extra bron van schone energie te bieden. Door hernieuwbare energie te combineren met energie-efficiënte technologieën kunnen machines voor het maken van blikjes werken met een veel lagere impact op het milieu.

Gebruik maken van geavanceerde automatisering en machine learning

Automatisering en machine learning-technologieën hebben het potentieel om een revolutie teweeg te brengen in de manier waarop machines voor het maken van blikjes worden bediend, waardoor de energie-efficiëntie aanzienlijk wordt verbeterd en de CO2-uitstoot wordt verminderd. Door verschillende aspecten van het productieproces te automatiseren, kunnen fabrikanten de machineprestaties in realtime optimaliseren, waardoor energieverspilling wordt verminderd en de algehele systeemefficiëntie wordt verbeterd.

Machine learning-algoritmen kunnen worden gebruikt om energieverbruikspatronen te monitoren en te voorspellen, waardoor inefficiënties in het productieproces kunnen worden geïdentificeerd. Deze systemen kunnen de machine-instellingen automatisch aanpassen om te allen tijde optimale prestaties te garanderen, waardoor energieverspilling wordt vermeden die kan optreden als gevolg van menselijke fouten of inconsistente bediening van de machine. Bovendien kunnen voorspellende onderhoudstechnologieën, aangedreven door machinaal leren, anticiperen op mogelijke storingen voordat deze zich voordoen, waardoor de uitvaltijd en de noodzaak van energie-intensieve reparaties worden verminderd.

Verbetering van de materiaalefficiëntie en vermindering van afval

Materiaalverspilling en inefficiëntie in het gebruik van grondstoffen dragen aanzienlijk bij aan zowel het energieverbruik als de CO2-uitstoot bij machines voor het maken van blikjes. Door zich te concentreren op het verbeteren van de materiaalefficiëntie en het verminderen van afval, kunnen fabrikanten hun impact op het milieu verminderen en tegelijkertijd de winstgevendheid verbeteren.

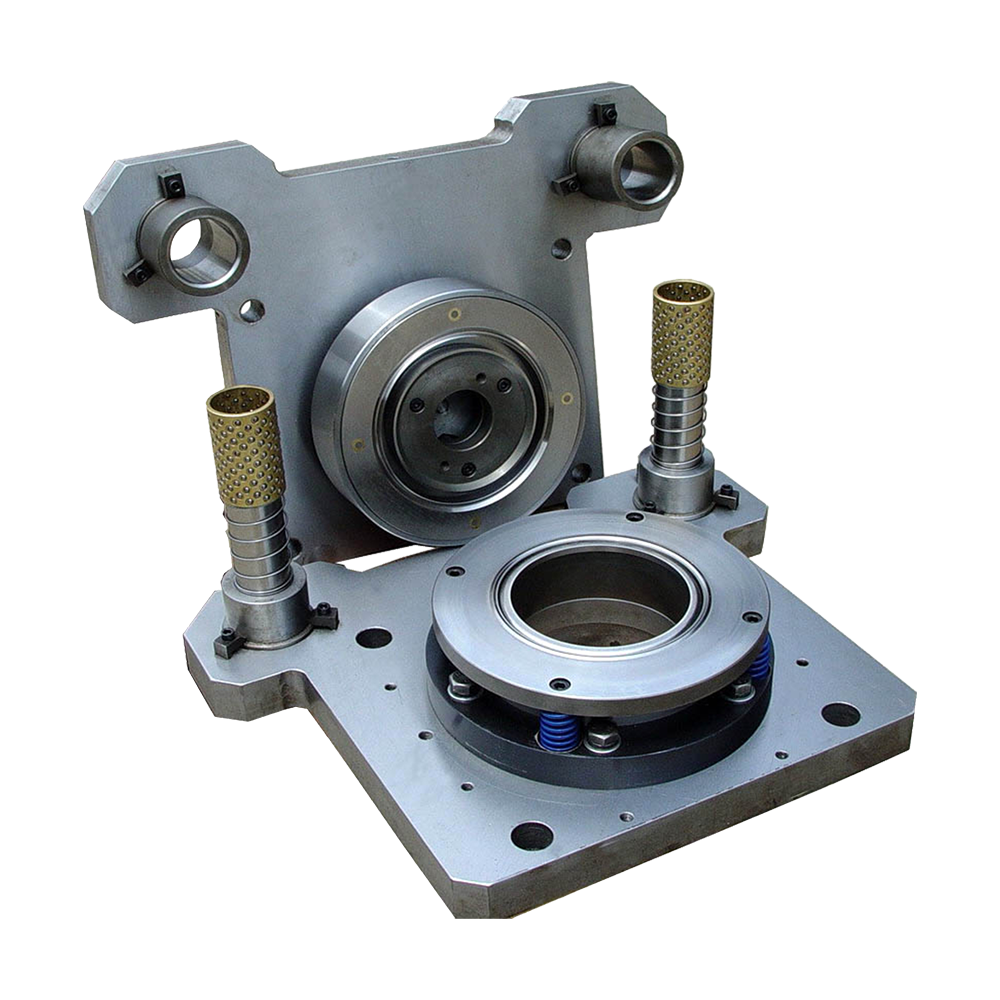

Eén methode om de materiaalefficiëntie te verbeteren is de implementatie van geavanceerde materiaalbehandelingssystemen die de hoeveelheid afval tijdens het stempel- en vormproces verminderen. Geautomatiseerde systemen kunnen ervoor zorgen dat materialen worden gesneden en gevormd met minimaal afval, waardoor de hoeveelheid grondstof die nodig is voor de productie wordt verminderd. Bovendien kan het recyclen van afvalmaterialen binnen het productieproces de hoeveelheid afval minimaliseren en energie besparen, omdat er minder energie nodig is om gerecyclede materialen te verwerken in vergelijking met de productie van nieuwe materialen.

Een andere belangrijke strategie is het gebruik van lichtgewicht materialen, die het energieverbruik tijdens zowel productie als transport kunnen verminderen. Door dunnere metalen platen of alternatieve materialen te gebruiken die hun sterkte en duurzaamheid behouden, kunnen fabrikanten de totale energie die nodig is om de blikken te vormen verminderen. Bovendien dragen lichtgewicht materialen bij aan een lagere CO2-uitstoot door de energie die nodig is voor transport en de hulpbronnen die nodig zijn voor de winning van grondstoffen te verminderen.

Warmteterugwinningssystemen in machines voor het maken van blikken

Warmteterugwinning is een andere effectieve methode om het energieverbruik en de CO2-uitstoot bij machines voor het maken van blikken te verminderen. De productie van blikken, vooral tijdens processen zoals uitharden of drogen, genereert een aanzienlijke hoeveelheid warmte, die vaak verloren gaat als deze niet wordt opgevangen en hergebruikt.

Door systemen voor warmteterugwinning in het productieproces te integreren, kunnen fabrikanten afvalwarmte opvangen en gebruiken om materialen voor te verwarmen, de fabrieksomgeving te verwarmen of warm water te genereren voor andere delen van het productieproces. Dit vermindert de behoefte aan extra energiebronnen om warmte te genereren, wat leidt tot aanzienlijke energiebesparingen. Teruggewonnen warmte kan bijvoorbeeld worden gebruikt om de metalen platen voor te verwarmen voordat ze worden gestempeld, waardoor de hoeveelheid energie die nodig is voor het verwarmingsproces wordt verminderd.

In sommige geavanceerde systemen kan overtollige warmte zelfs worden gebruikt om elektriciteit op te wekken, waardoor de duurzaamheid van de operatie verder wordt vergroot. Door warmte-energie terug te winnen en te hergebruiken kunnen machines voor het maken van blikjes zowel het energieverbruik als de CO2-uitstoot verminderen, wat bijdraagt aan een duurzamer productieproces.

Optimaliseren van productieplanning en procescontrole

Efficiënte productieplanning en procescontrole spelen een sleutelrol bij het verminderen van het energieverbruik en de uitstoot tijdens het blikproductieproces. Wanneer machines efficiënt en synchroon draaien, wordt de hoeveelheid energie die wordt verspild tijdens inactiviteit of wanneer machines onder minder dan optimale omstandigheden draaien geminimaliseerd.

Door geavanceerde planningssystemen te implementeren, kunnen fabrikanten productieruns effectiever plannen, waardoor het aantal machinestarts en -stops wordt verminderd. Machines die langere tijd op een constante, optimale snelheid werken, verbruiken doorgaans minder energie dan machines die regelmatig starten en stoppen. Op dezelfde manier stelt de integratie van realtime procesbesturingssystemen fabrikanten in staat het energieverbruik te monitoren en direct aanpassingen door te voeren om de productieomstandigheden te optimaliseren.

Real-time monitoring kan er bijvoorbeeld voor zorgen dat machines niet onder onnodige stress draaien of dat ze niet overproduceren tegen hogere energiekosten dan nodig is. Door het productieproces te verfijnen op basis van gegevens over energieverbruik, kunnen machines voor het maken van blikjes efficiënter draaien, wat leidt tot zowel energiebesparingen als verminderde uitstoot.

Implementatie van duurzame verpakkingspraktijken

Duurzame verpakkingen zijn een ander belangrijk aspect bij het verminderen van de algehele milieu-impact van de blikproductie. Door blikken te ontwerpen die gemakkelijker recyclebaar zijn of door de totale hoeveelheid gebruikte materiaal te verminderen, kunnen fabrikanten bijdragen aan een duurzamere productiecyclus. Lichtgewicht blikjes vereisen bijvoorbeeld minder energie bij de productie en het transport, en ze kunnen ook de ecologische voetafdruk die met het verpakkingsproces gepaard gaat, verkleinen.

Bovendien passen fabrikanten steeds vaker gesloten recyclingsystemen toe. Met deze systemen kunnen gebruikte blikjes worden geretourneerd, gereinigd en hergebruikt in het productieproces. Gesloten recycling elimineert de behoefte aan nieuwe grondstoffen, waardoor het energieverbruik en de koolstofemissies die gepaard gaan met mijnbouw, transport en verwerking van nieuwe materialen aanzienlijk worden verminderd.

Bovendien kunnen fabrikanten, door gerecyclede materialen in het productieproces op te nemen, hun afhankelijkheid van nieuwe materialen verminderen, wat leidt tot een lagere CO2-uitstoot en een verminderde impact op het milieu. Duurzame verpakkingspraktijken helpen ervoor te zorgen dat de gehele levenscyclus van het product, van productie tot verwijdering, in lijn is met de doelstellingen op het gebied van ecologische duurzaamheid.