Een van de bekende magere concepten is die van "flow". Het bekende voorbeeld van stroom is de auto -assemblagelijn. Op een assemblagelijn stromen producten door een fabriek die in een gestage snelheid door verschillende werkstations bewegen totdat ze de voltooide assemblagelijn af rollen.

Dit is natuurlijk hoe auto's worden geassembleerd. En we weten allemaal dat de auto -industrie, vooral Toyota, de inspiratie is voor Lean Thinking. Maar wat als u geen auto's maakt of zelfs betrokken bent bij de massaproductie? Wat als u helemaal niet bij de productie betrokken bent en zich in een servicebedrijf bevindt. Welke mogelijke relevantie kan uw bedrijf hebben? Dit is een vraag die ik altijd word gesteld en in dit artikel hoop ik uit te leggen hoe flow relevant kan zijn voor elk proces.

Waarom heb je stroming nodig?

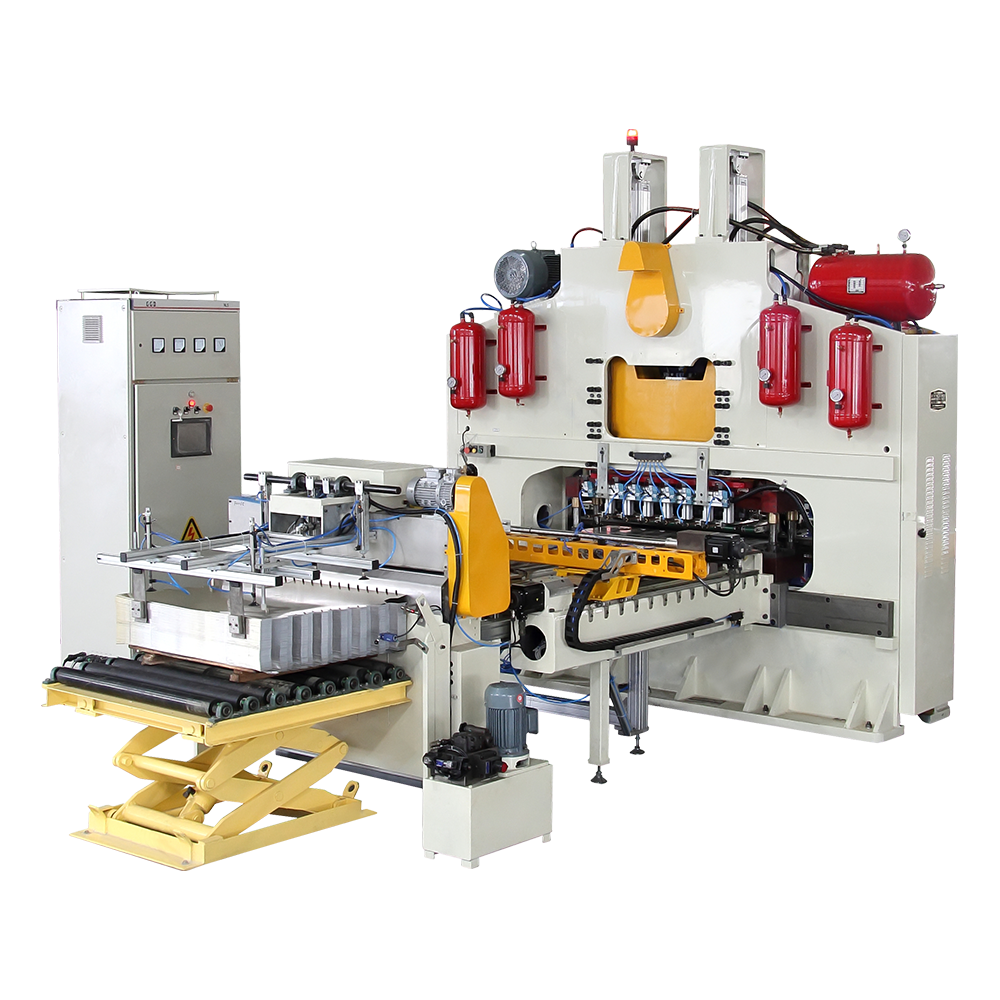

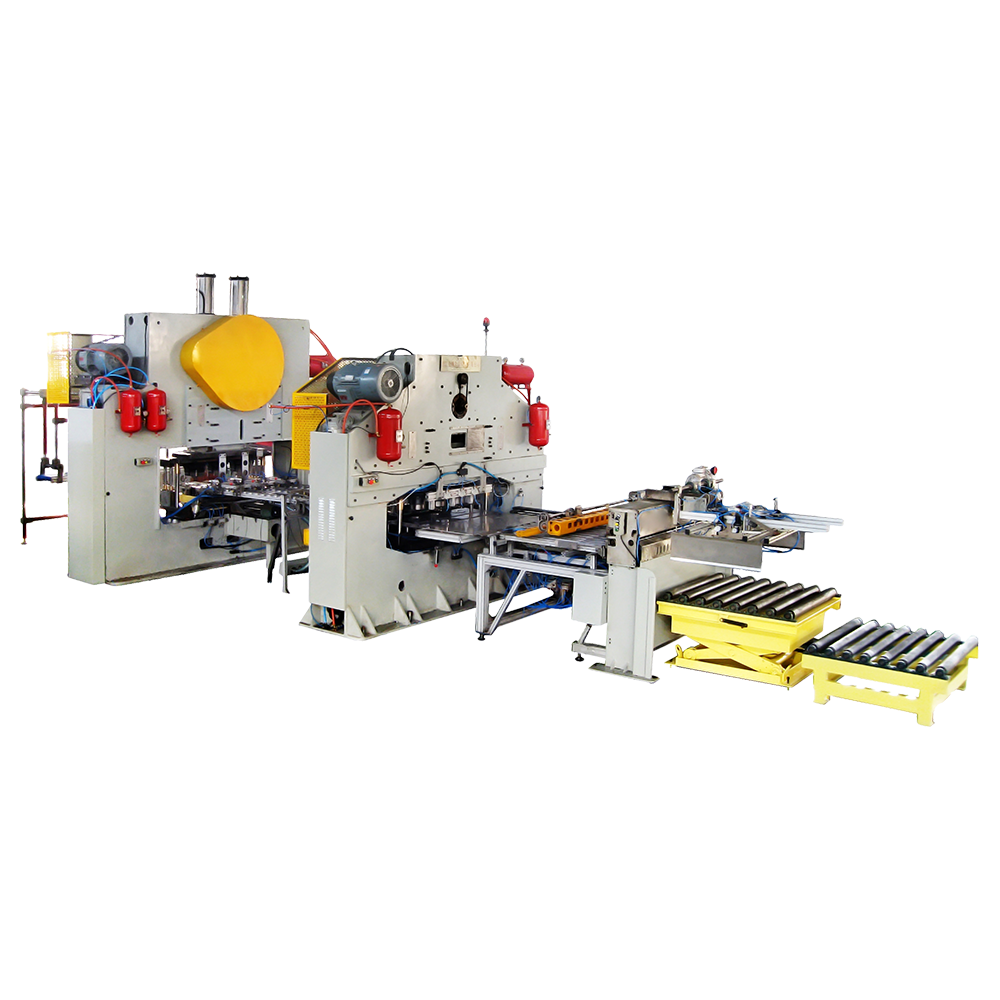

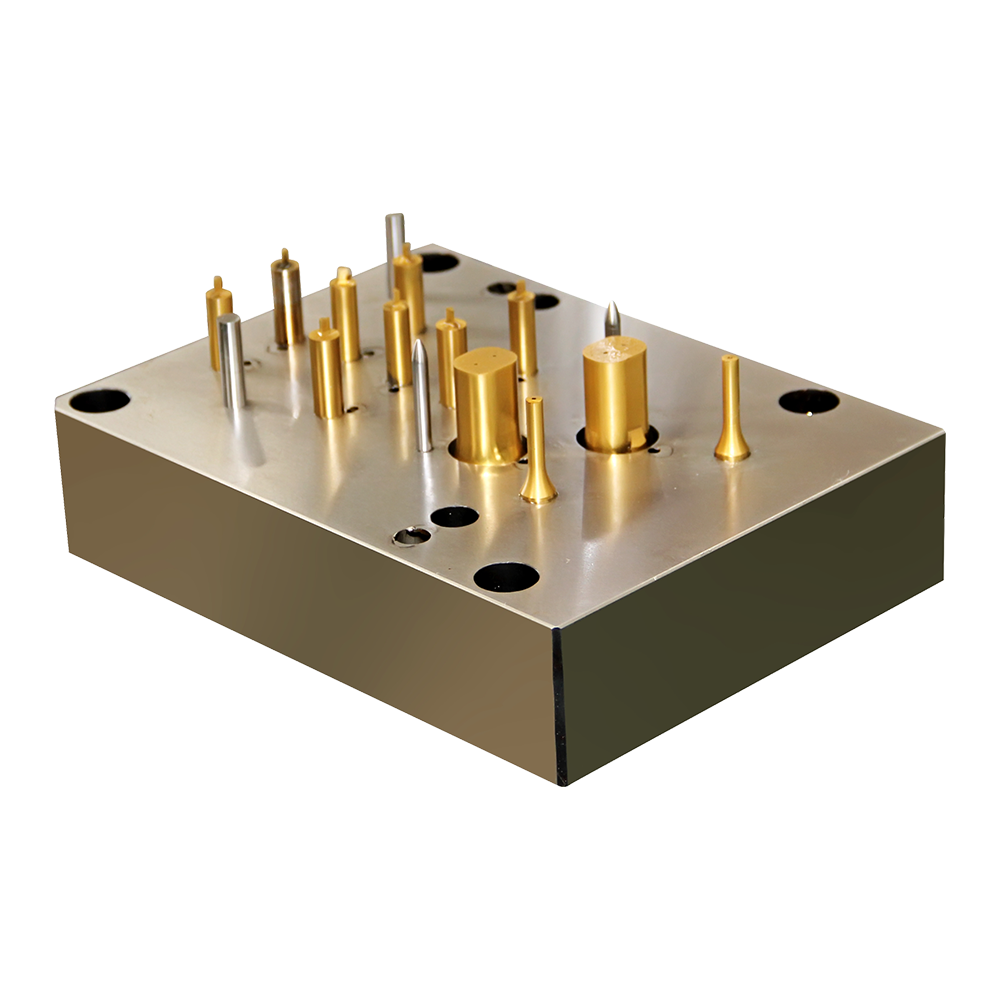

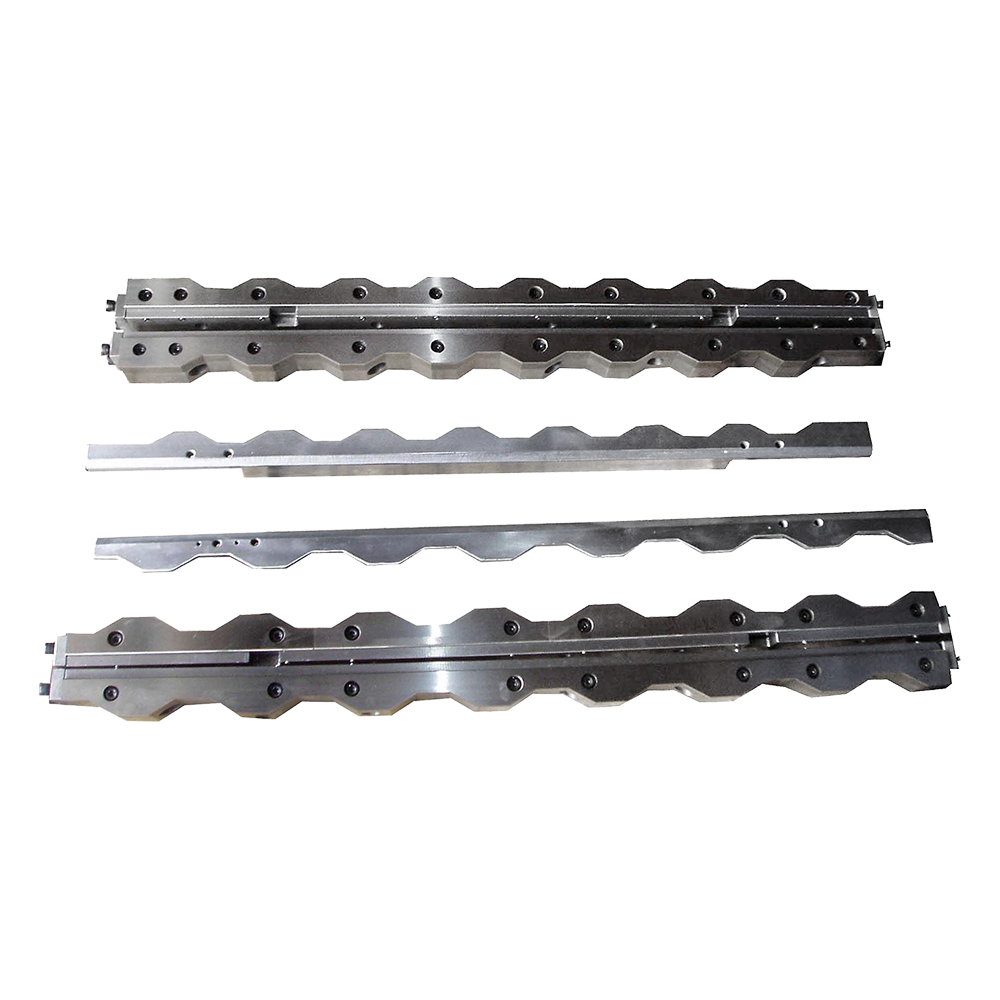

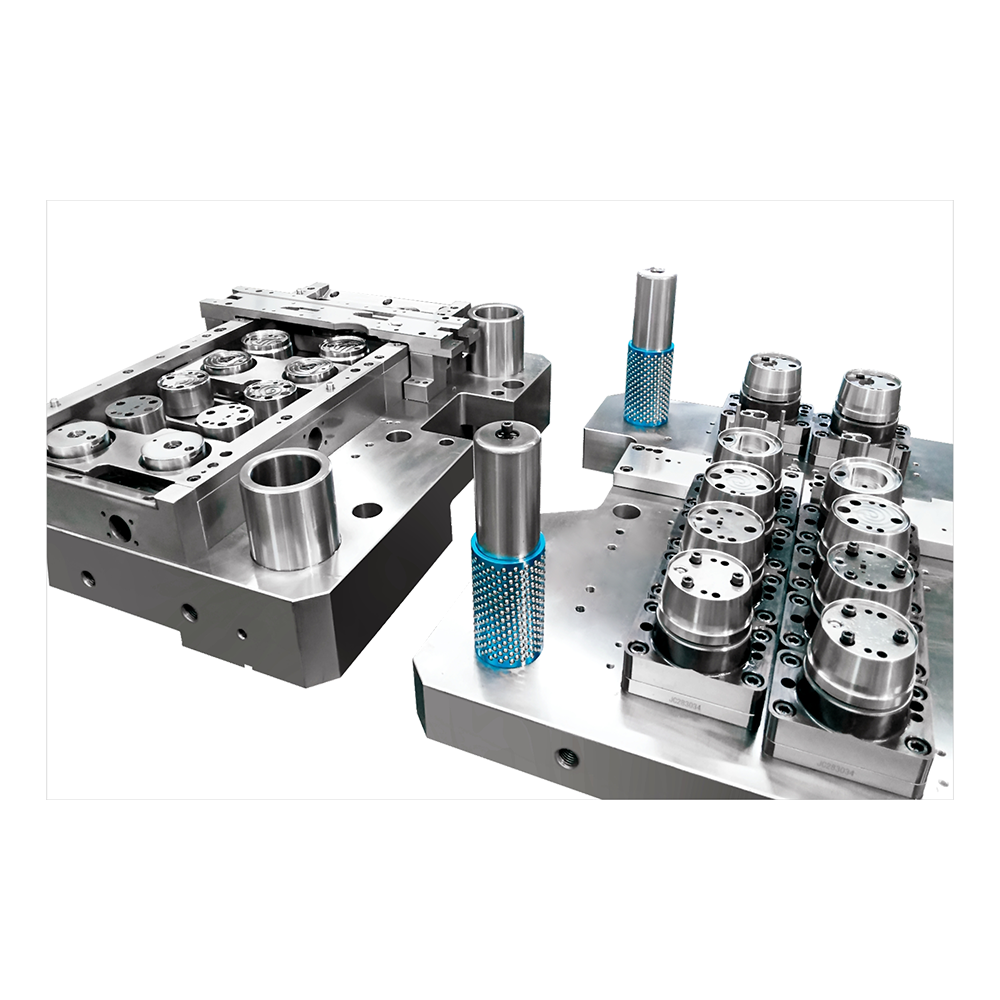

Hoe vaak kijk je naar je proces in je kantoorfabriek of magazijn en vraag je je af waar je van plan bent, hoe lang het duurt om het huidige werk te beëindigen en wat je capaciteit voor meer werk is? Stel je voor dat je proces in een voorspelbaar tempo werkte met elke stap van het proces gesynchroniseerd met die snelheid. Stel je ook voor of er geen buffers of wachttijden tussen processen waren, wat betekent dat je onderliggende waarde toevoeging van tijd ook je tijd was. Als je je dat scenario voorstelt, stel je je voor. Of u nu auto's maakt op de Productielijn voor voedselmachine , het fabriceren van stalen kolommen, het maken van op maat gemaakte trappen of het verwerken van krediettoepassingen, flow kan enorme voordelen opleveren. Dus hoe creëer je stroom weg van de assemblagelijn?

Processen in kaart brengen met kleurcodering

Begrijp uw huidige proces

Een waardestroomkaart is een tool die u zal helpen uw stroom te ontwerpen. De TXM Manufacturing Agility Process® (MAP) is gebaseerd op de technieken voor het in kaart brengen van auto -waardestream, maar aangenomen voor productie en servicestromen met een laag volume, hoge mix. De huidige statuskaart helpt u uw huidige proces te begrijpen en te identificeren hoe u waarde voor de klant maakt en waar verspilling is. Vervolgens ontwikkelt u een toekomstig staatsontwerp voor uw proces dat onnodige stappen heeft geëlimineerd en uw stroom definieert.

Meet de stroom

Nadat u de stappen in uw stroom hebt gedefinieerd, moet u beslissen hoe u de stroomsnelheid kunt regelen. Het concept hier is dat we de activiteitensnelheid bij elke stap in het proces matchen met de snelheid van de vraag van de klant of het takt -tijd. Om dit te doen, moet u een maateenheid vinden voor uw proces die kan dienen om uw stroomsnelheid te regelen. Dit is gemakkelijk in de montage, omdat producten vrij uniform zijn en het een eenvoudige kwestie is van het tellen van eenheden.

In sommige kantoorprocessen kan het ook zo eenvoudig zijn als het meten van het aantal transacties, zoals het aantal offertes voor een verkoopteam. Voor meer complexe processen probeert u echter 'appels tegen sinaasappels' te meten, aangezien de ene taak of product verschilt in termen van werkinhoud naar de andere. Het antwoord hier is om een eenvoudige statistiek te vinden die snel kan worden gemeten, en iedereen kan het begrijpen.

Het kan zijn dat de metriek dat niet is, maar zolang uw productmix redelijk constant is (bijvoorbeeld een mix van moeilijke banen en eenvoudige banen), moet deze variatie zelfs zichzelf uitoefenen. Als de variatie te groot is, moet u mogelijk twee of meer stromen maken, vergelijkbare producten of banen groeperen samen met verschillende maatregelen om de stroom te volgen.

Zodra de maateenheid is vastgesteld, kunt u uw takt -tijd berekenen in termijnen van minuten per taak (of een TAKT -tarief in taken per minuut). Het doel is dat elke processtap dan in dat tempo zal werken.

Leg de stroom op

U hebt de stappen in uw stroom gedefinieerd en een takt -tijd ingesteld, maar om uw stroom echt effectief te maken, moet uw fysieke proceslay -out de stroom weerspiegelen. Dit betekent dat u de processen samenbrengt, zodat banen van nature van de ene stap naar de andere vloeien. We noemen dit een lay -out van Lean Facility. Het kan gelijkelijk van toepassing zijn in een kantoor-, engineering- of productieproces. Door de processen samen te brengen, worden de werkstroom duidelijk zichtbaar en kunt u deze problemen oplossen zoals ze optreden in plaats van nadat doelen zijn gemist.

Natuurlijk, lees je dit korte artikel, heb je visioenen van een automotive bewegende assemblagelijn met auto's die door werkstations gaan die tot de laatste seconde zijn getimed. Dit is waarschijnlijk meer ambitie dan de realiteit voor veel aangepaste of kantoorprocessen. Er zal waarschijnlijk een variatie zijn in procestijden van stap tot stap en het is waarschijnlijk dat u kleine buffers nodig hebt om variaties in de productmix te balanceren. Door een stroom te creëren, zelfs als dit niet het geval is, zult u de consistentie en voorspelbaarheid van uw proces aanzienlijk hebben verbeterd. U zult ook veel beter in staat zijn om afval en problemen te zien en te elimineren.