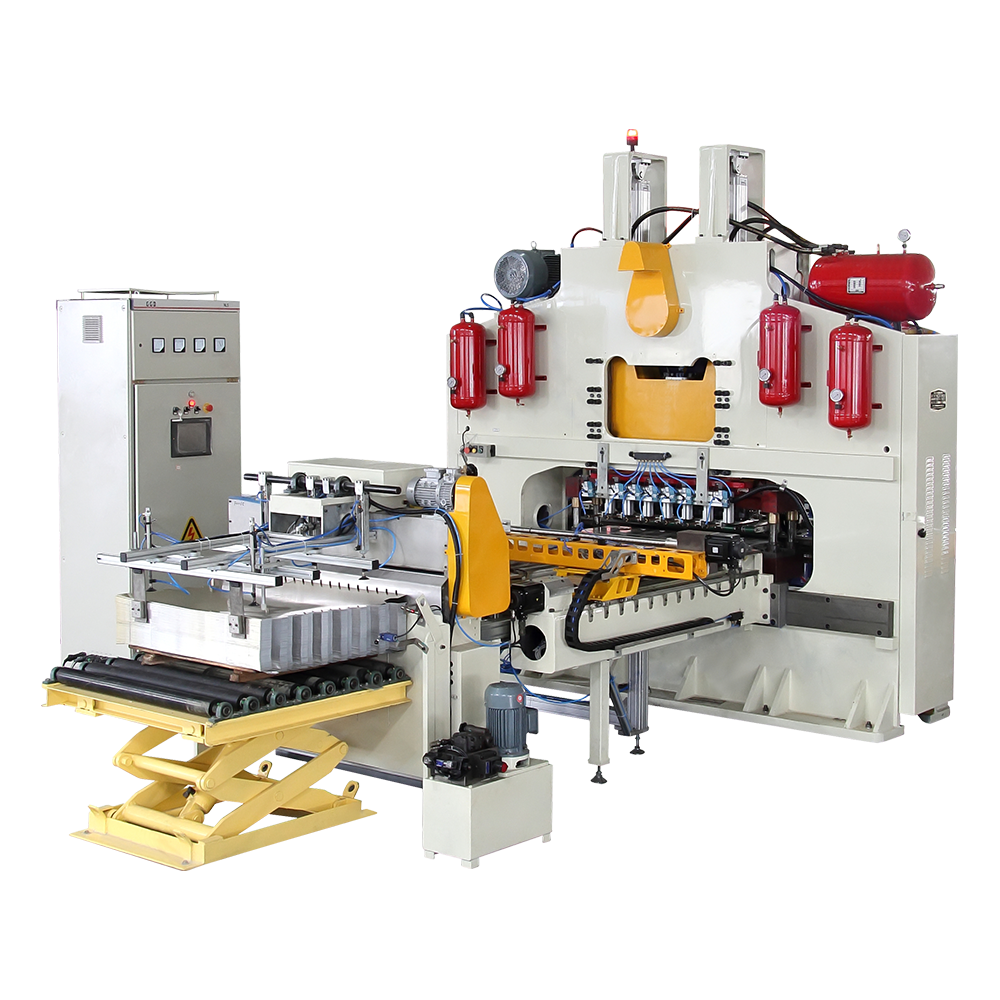

Als een belangrijke productieapparatuur in de moderne conservenindustrie, de prestaties en stabiliteit van de tin kan deksel eindproductiemachine Direct de efficiëntie en productkwaliteit van de gehele productielijn beïnvloeden. Met de voortdurende verbetering van de productietechnologie en het automatiseringsniveau is de intelligente functie van de apparatuur geleidelijk een belangrijk criterium geworden voor het beoordelen van de vooruitgang. Fout zelfdetectie en onderhoudsfuncties op afstand spelen een sleutelrol bij het waarborgen van de productiecontinuïteit en het verminderen van downtime.

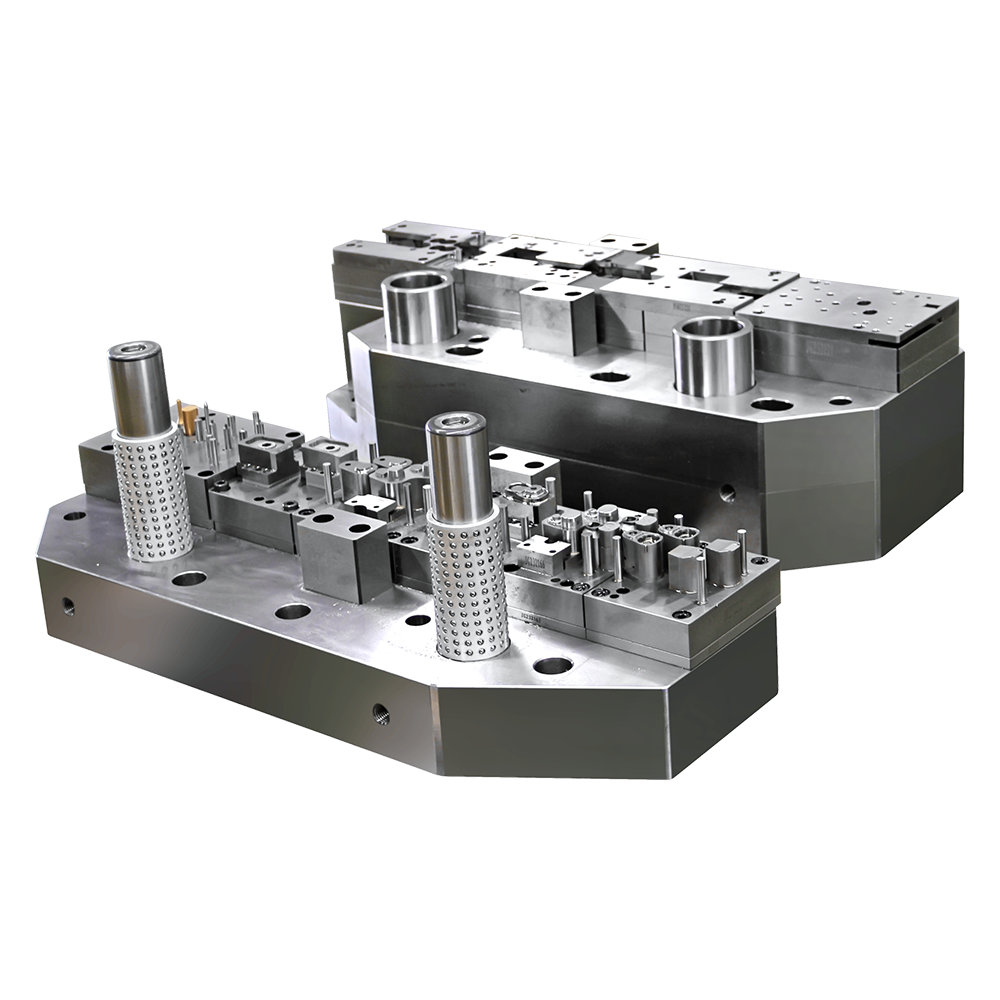

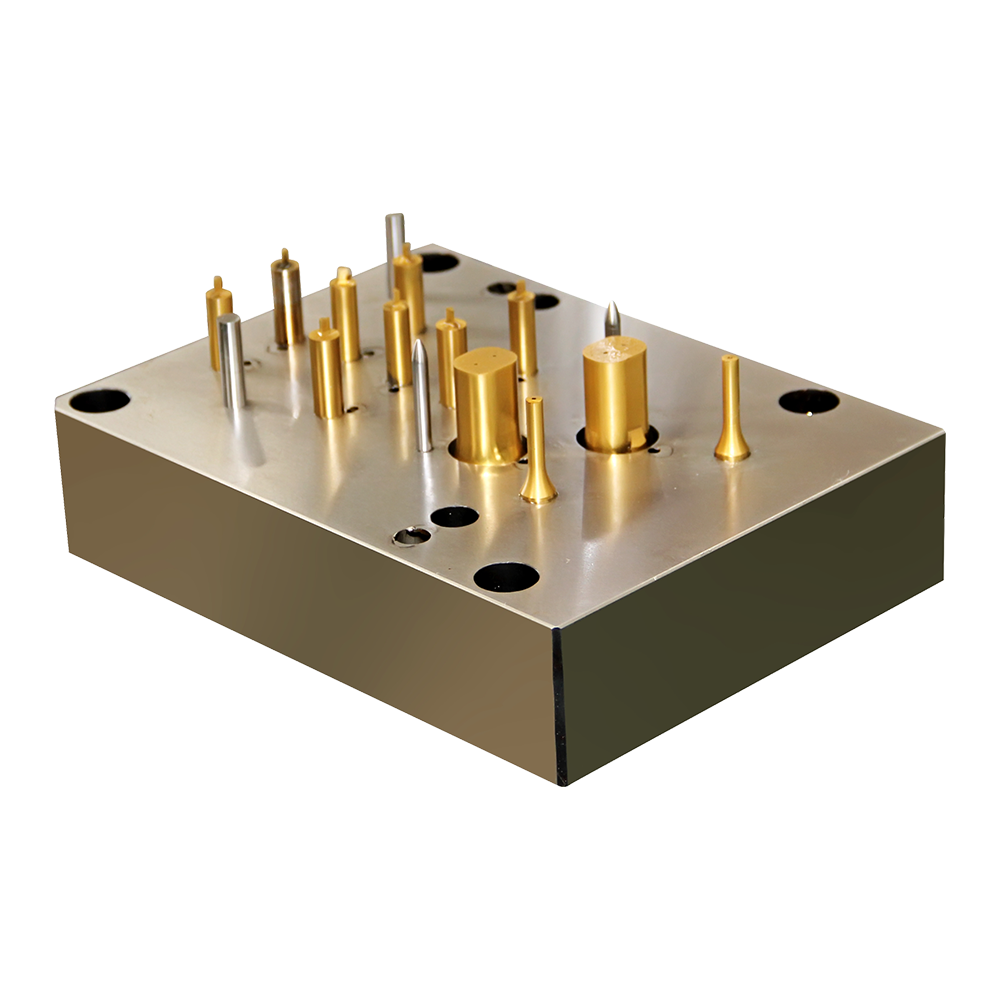

De fout zelfdetectiefunctie is een belangrijk middel voor de productie van het deksel van het deksel om automatische monitoring en diagnose te bereiken. Via het ingebouwde sensoren en het bewakingssysteem kunnen de apparatuur in realtime gegevens over de bedrijfsstatus verzamelen, zoals motorsnelheid, drukwaarde, temperatuurverandering, verwerking van beat en andere belangrijke parameters. Zodra een abnormaal signaal optreedt, zal het systeem automatisch het mogelijke foutrisico identificeren en onmiddellijk een vroege waarschuwing geven. Dit automatische detectiemechanisme helpt operators tijdige maatregelen te nemen voordat het probleem verslechtert, waardoor de situatie effectief wordt vermeden waarin de apparatuur zich ontwikkelt tot ernstige schade of downtime op lange termijn als gevolg van kleine fouten. Het zelfdetectiesysteem kan ook periodieke inspecties uitvoeren op belangrijke componenten van de apparatuur om ervoor te zorgen dat de kernonderdelen zoals mallen, transmissie-apparaten en besturingssystemen in goede staat zijn, waardoor de stabiliteit van de algehele werking wordt verbeterd.

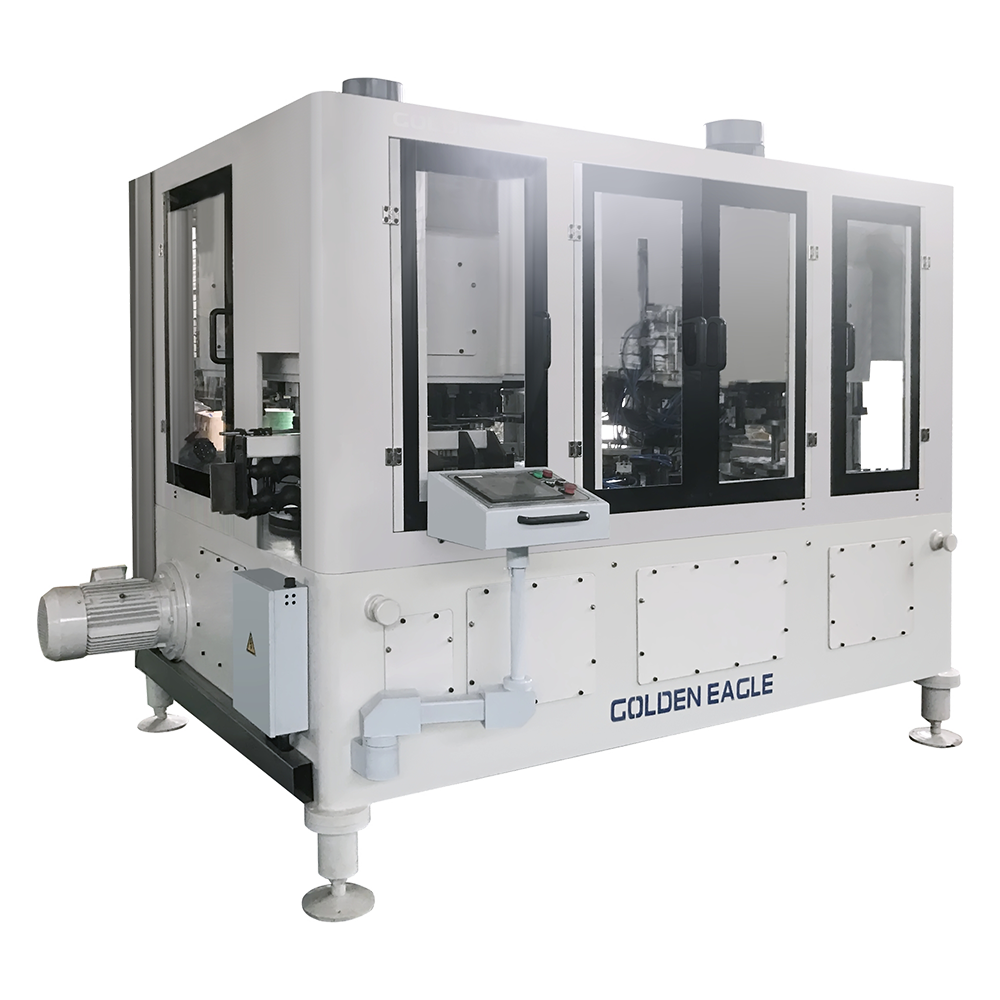

De onderhoudsfunctie op afstand breidt het gemak van apparatuurbeheer en foutafhandeling verder uit. Via netwerkverbinding hebben apparatuurfabrikanten of onderhoudsteams op afstand toegang tot het besturingssysteem van de productiemachine en bedieningsgegevens van apparatuur en alarminformatie in realtime bekijken. Diagnose op afstand kan niet alleen snel de hoofdoorzaak van de fout vinden, maar ook gerichte onderhoudssuggesties maken op basis van gegevensanalyse en zelfs op afstand parameters en programma -updates aanpassen. Deze functie vermindert de tijd en kosten van technische ondersteuning op locatie aanzienlijk, met name voor productiebases die in verschillende regio's worden gedistribueerd, onderhoud op afstand biedt een efficiënte en flexibele oplossing. Via externe diensten kunnen productiebedrijven de status van apparatuur op het eerst begrijpen en productievertragingen voorkomen die worden veroorzaakt door wachten op technici om op de site te repareren.

Het combineren van zelfcontrole van fout met externe onderhoud, kan de tin-deksel-eindproductiemachine een intelligenter operatiebeheer bereiken. Dit verbetert niet alleen het automatiseringsniveau van de productielijn, maar verbetert ook het aanpassingsvermogen en de responsiviteit van de apparatuur. Vroege detectie en snelle verwerking van fouten van apparatuur maken het productieproces soepeler en vermijden economische verliezen veroorzaakt door plotselinge storingen. Tegelijkertijd verminderen deze intelligente functies ook de last voor operators, verminderen ze de afhankelijkheid van professioneel onderhoudspersoneel en maken het dagelijks onderhoud handiger en efficiënter.

Om volledig te spelen aan de voordelen van zelfcontrole en onderhoud op afstand, moet het ontwerp en de systeemintegratie van de apparatuur voldoen aan bepaalde technische normen. De gevoeligheid en nauwkeurigheid van de sensor beïnvloeden rechtstreeks het effect van foutidentificatie en de stabiliteit van gegevensoverdracht zorgt voor de realtime en betrouwbaarheid van onderhoud op afstand. Modern Tin Can Can Lid End Manufacturing Machines zijn meestal uitgerust met een controleplatform op basis van het industriële internet om cloudopslag en analyse van gegevens te realiseren, die complexere algoritmen en intelligente diagnose kunnen ondersteunen. Tegelijkertijd helpt een goed ontwerp van de gebruikersinterface operators intuïtief de status van apparatuur en alarminformatie te begrijpen en de verwerkingsefficiëntie te verbeteren.

Naast hardware- en software-ondersteuning bieden apparatuurfabrikanten meestal een compleet technisch trainings- en servicesysteem om klanten te helpen volledig gebruik te maken van zelfcontrole- en externe onderhoudsfuncties. Regelmatige systeemupgrades en onderhoudsaanbevelingen, gecombineerd met intelligente diagnostische rapporten, kunnen de prestaties van apparatuur continu optimaliseren en de levensduur van apparatuur verlengen. Tegelijkertijd bieden de gegevens die door gebruikers zijn verzameld tijdens de werking van de apparatuur ook een waardevolle basis voor latere procesverbeteringen en verbeteringen van productkwaliteit.

Met de ontwikkeling van industriële automatisering en intelligente productie, kan het intelligentieniveau van TIN-deksel-eindproductiemachines blijven verbeteren, en fout zelfcontrole en onderhoudsfuncties op afstand worden basisconfiguraties, waardoor ondernemingen efficiënte, stabiele en goedkope productieactiviteiten kunnen bereiken. Via deze functies kunnen ondernemingen niet alleen snel reageren op problemen die bij de productie worden aangetroffen, maar ook betere resultaten behalen in preventief onderhoud en apparatuuroptimalisatie en de verbetering van het totale productieniveau bevorderen.