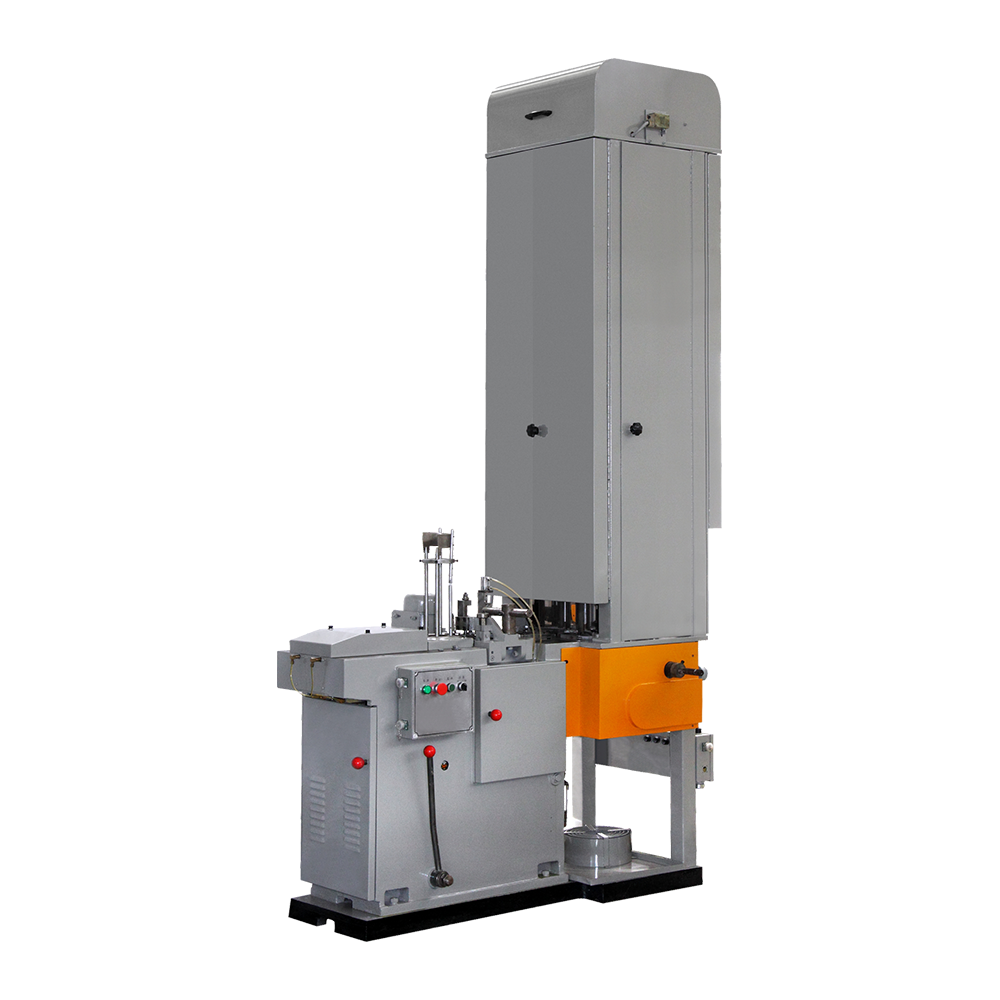

Overzicht van machines voor het maken van melkpoederblikken

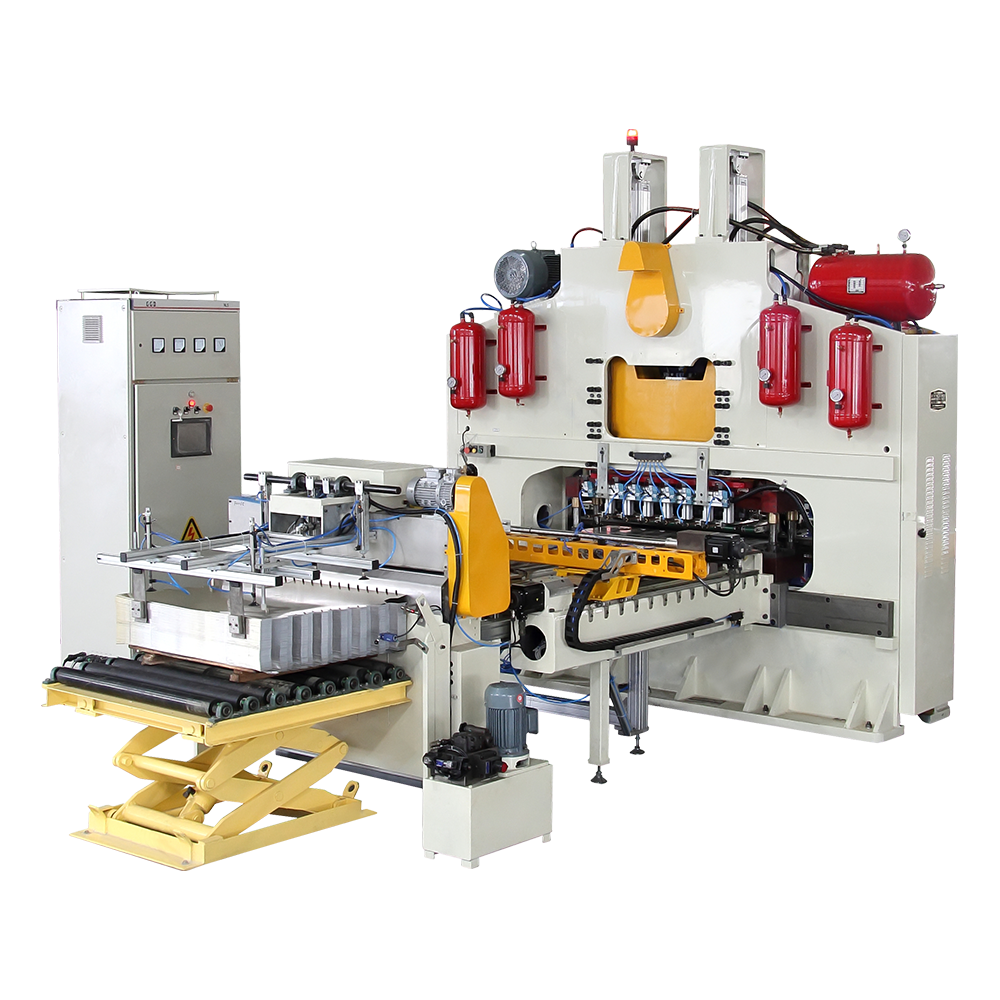

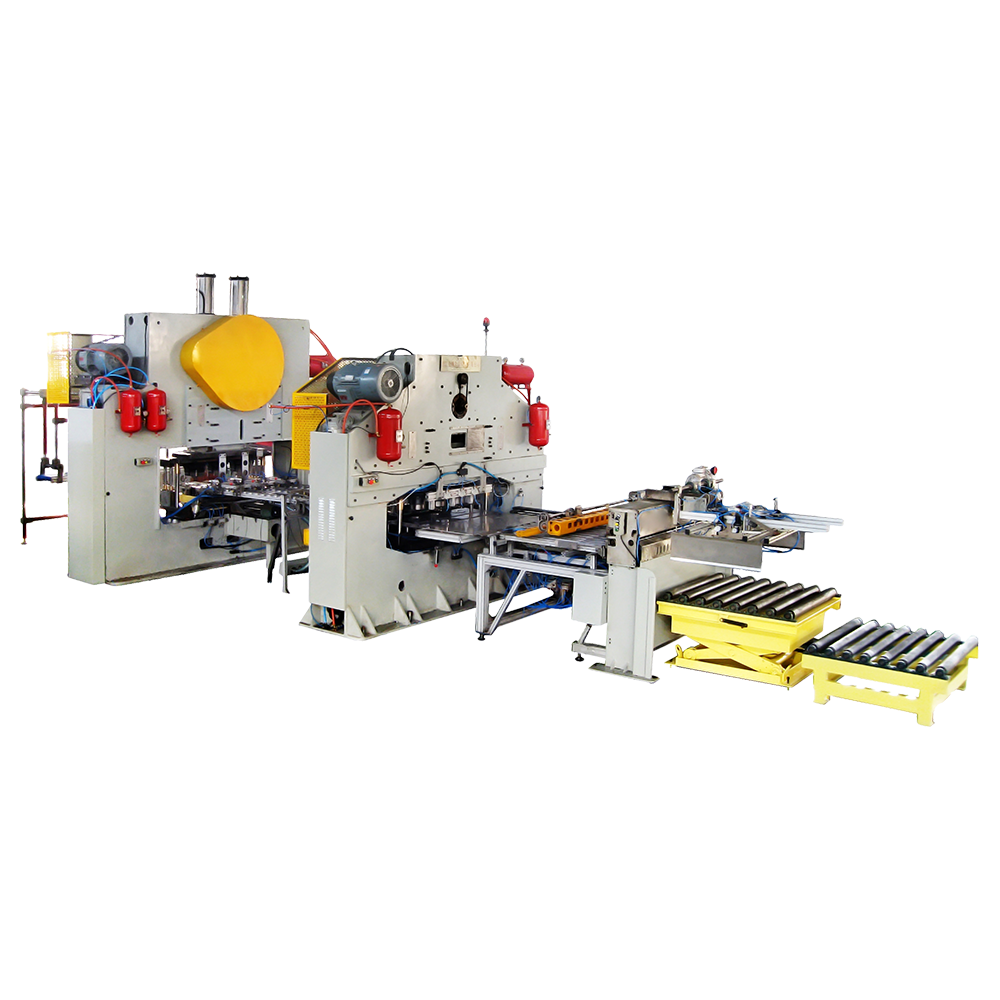

Machines voor het maken van melkpoederblikken zijn gespecialiseerde apparatuur die is ontworpen om blikken te produceren die geschikt zijn voor het opslaan en transporteren van melkpoeder. Deze machines verzorgen het vormen, vullen, sealen en soms etiketteren van blikjes in een continu of semi-automatisch proces. De productielijn omvat doorgaans componenten voor het vormen van de blikjes, het plaatsen van deksels, het vullen, afdichten en kwaliteitscontrole. Het vermogen om de luchtdichtheid en de juiste afdichting te behouden is essentieel voor het behoud van de kwaliteit en houdbaarheid van melkpoeder, omdat blootstelling aan vocht of zuurstof de voedingseigenschappen ervan kan aantasten en kan leiden tot klonteren of bederf. Daarom integreren moderne machines vaak detectiemechanismen om ervoor te zorgen dat de blikjes goed afgesloten en luchtdicht zijn.

Belang van afdichting en luchtdichtheid

Afdichting en luchtdichtheid zijn kritische parameters voor melkpoederblikken omdat ze rechtstreeks van invloed zijn op de productkwaliteit en veiligheid. Een goede afdichting voorkomt dat externe verontreinigingen, vocht en lucht het blik binnendringen, wat anders de stabiliteit en veiligheid van het melkpoeder in gevaar zou kunnen brengen. Luchtdichtheid zorgt ervoor dat de interne omgeving van het blik gecontroleerd blijft, waardoor het poeder wordt beschermd tegen vocht en oxidatie. Machines die deze parameters monitoren, helpen fabrikanten te voldoen aan kwaliteitsnormen en wettelijke vereisten, terwijl productverliezen worden geminimaliseerd en het vertrouwen van de consument behouden blijft.

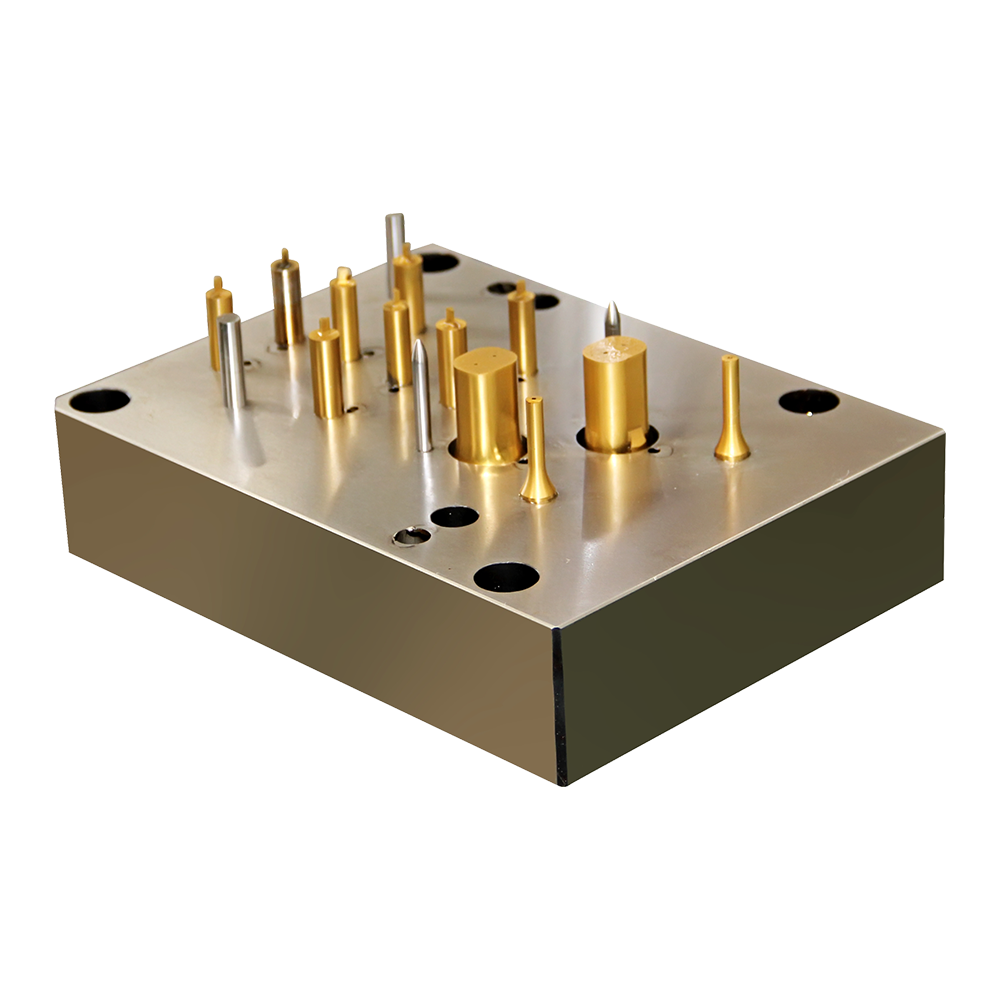

Detectiemechanismen in melkpoederblikjesmachines

Modern Machines voor het maken van melkpoederblikjes zijn uitgerust met diverse detectiesystemen om de afdichting en luchtdichtheid te verifiëren. Veel voorkomende mechanismen zijn onder meer vacuümdetectie, druktesten en lekdetectiesensoren. Vacuümdetectie omvat het creëren van een licht vacuüm in het afgesloten blik en het meten van de drukval in de loop van de tijd; een stabiel vacuüm duidt op een goede afdichting. Bij druktesten wordt gebruik gemaakt van perslucht om te controleren of het blik zijn interne druk behoudt, waardoor lekkages aan het licht komen als de druk afneemt. Lekdetectiesensoren, inclusief ultrasone of optische apparaten, kunnen gaten of defecten in het afdichtingsgebied identificeren. Deze systemen zijn geïntegreerd in de productielijn om realtime inspecties uit te voeren zonder het productieproces te vertragen.

Op vacuüm gebaseerde detectie

Vacuümdetectie is een veelgebruikte methode om de sealkwaliteit van melkpoederblikken te monitoren. In dit systeem wordt het afgesloten blik blootgesteld aan een vacuümkamer en wordt het vacuümniveau in het blik gemeten. Als het blik het vacuüm gedurende een bepaalde periode handhaaft, wordt het als goed afgesloten en luchtdicht beschouwd. Een drukval duidt op mogelijke afdichtingsfouten, wat de machine ertoe aanzet het blik af te keuren of te markeren voor verdere inspectie. Deze methode is bijzonder effectief voor het opsporen van kleine lekken die misschien niet met het blote oog zichtbaar zijn, waardoor een hoog niveau van kwaliteitscontrole bij melkpoederverpakkingen wordt gegarandeerd.

Druktesten voor afdichtingscontrole

Druktesten zijn een andere methode die wordt gebruikt om de integriteit van blikken te garanderen. Bij deze aanpak wordt perslucht op het blik toegepast en monitoren sensoren de interne druk op eventuele dalingen in de loop van de tijd. Blikjes die er niet in slagen de verwachte druk te handhaven, worden gemarkeerd voor afkeuring. Deze methode is geschikt voor productielijnen met hoge snelheid, omdat deze snelle feedback geeft over de afdichtingskwaliteit. Druktesten helpen ook bij het identificeren van problemen met blikdeksels, afdichtingsmaterialen of het afdichtingsproces zelf, waardoor fabrikanten de machine-instellingen kunnen aanpassen en een consistente productkwaliteit kunnen handhaven.

Lekdetectiesensoren

Lekdetectiesensoren vergroten het vermogen van melkpoederbussen om imperfecte afdichtingen te identificeren. Ultrasone sensoren detecteren lekken door hoogfrequente geluidsgolven te meten die door het blik worden uitgezonden; elke afwijking duidt op een opening of defect in het afdichtingsgebied. Optische sensoren gebruiken licht- of lasersystemen om de uitlijning van de naad en het deksel te onderzoeken, zodat een goede sluiting wordt gegarandeerd. Deze detectiesystemen kunnen worden geïntegreerd met geautomatiseerde afkeurmechanismen om defecte blikken uit de productielijn te verwijderen, waarbij een hoge kwaliteitsstandaard wordt gehandhaafd zonder handmatige inspectie. Het gebruik van sensoren vermindert menselijke fouten en verhoogt de algehele efficiëntie.

Integratie met automatiseringssystemen

Afdichting en luchtdichtheidsdetectie worden vaak geïntegreerd in geautomatiseerde productielijnen voor melkpoederblikken. Deze integratie maakt realtime monitoring en automatische aanpassingen aan het sealproces mogelijk. Als een machine bijvoorbeeld herhaalde sealfouten detecteert, kan deze de dekseldruk, sealtemperatuur of transportsnelheid aanpassen om het probleem te verhelpen. Automatisering zorgt ervoor dat detectie en correctie naadloos plaatsvinden, waardoor de uitvaltijd wordt geminimaliseerd en een consistente productkwaliteit behouden blijft. Integratie biedt ook mogelijkheden voor datalogging, die kunnen worden gebruikt voor kwaliteitsborging, naleving van industrienormen en traceerbaarheid van productiebatches.

Onderhoud en kalibratie

Goed onderhoud en kalibratie van detectiesystemen zijn essentieel voor betrouwbare prestaties. Sensoren en druk- of vacuümsystemen moeten regelmatig worden gecontroleerd op nauwkeurigheid en reinheid om valse positieven of gemiste defecten te voorkomen. Kalibratieroutines omvatten het verifiëren van sensormetingen aan de hand van bekende standaarden en het dienovereenkomstig aanpassen van de machine-instellingen. Regelmatig onderhoud zorgt ervoor dat de machine afdichtingsproblemen nauwkeurig blijft detecteren en voorkomt dat langdurige slijtage de prestaties beïnvloedt. Het onderhouden van detectiesystemen draagt bij aan de levensduur van de melkpoederblikjesmachine en zorgt ervoor dat de productintegriteit behouden blijft.

Vergelijking van afdichtingsdetectiemethoden

De onderstaande tabel geeft een overzicht van de gebruikelijke methoden die worden gebruikt in machines voor het maken van melkpoederblikjes voor het verifiëren van afdichting en luchtdichtheid.

| Detectiemethode | Mechanisme | Voordelen | Beperkingen |

| Vacuümdetectie | Meet de drukval in een vacuümkamer | Effectief bij kleine lekkages, niet-destructief | Vereist nauwkeurige kamerkalibratie |

| Druk testen | Past perslucht toe en bewaakt de drukval | Snel, geschikt voor hogesnelheidslijnen | Mogelijk zijn versterkte blikken nodig voor hoge druk |

| Ultrasone sensoren | Maakt gebruik van hoogfrequente geluidsgolven om lekken op te sporen | Zeer gevoelig, nauwkeurig voor kleine defecten | Kan worden beïnvloed door omgevingsgeluid |

| Optische sensoren | Gebruikt licht of laser om de uitlijning van het deksel en de integriteit van de naden te controleren | Contactloos, detecteert een verkeerde uitlijning effectief | Het is mogelijk dat microscopisch kleine interne lekken niet worden gedetecteerd |

Impact op productkwaliteit en veiligheid

De integratie van afdichtings- en luchtdichtheidsdetectie heeft een aanzienlijke invloed op de productkwaliteit en veiligheid. Melkpoederblikken die de detectie doorstaan, hebben minder kans op besmetting of bederf, waardoor een consistente kwaliteit voor de consument wordt gegarandeerd. Vroegtijdige detectie van afdichtingsproblemen vermindert de hoeveelheid afval en voorkomt dat defecte producten op de markt komen. Door een gecontroleerde interne omgeving te handhaven, helpen deze machines de voedingswaarde en versheid van melkpoeder gedurende langere opslagperioden te behouden. Fabrikanten profiteren van verbeterde betrouwbaarheid, minder terugroepacties en naleving van voedselveiligheidsvoorschriften.

Conclusie over afdichtingsdetectie

Machines voor het maken van melkpoederblikjes die zijn uitgerust met afdichtings- en luchtdichtheidsdetectiefuncties, zorgen voor een hoger niveau van kwaliteitsborging in verpakkingen. Door gebruik te maken van vacuümtesten, drukmonitoring en geavanceerde sensortechnologieën zorgen deze machines ervoor dat elk blikje goed wordt afgedicht en zijn interne omgeving behoudt. Integratie met automatiseringssystemen, samen met regelmatig onderhoud en kalibratie, verbetert de betrouwbaarheid en operationele efficiëntie. Het detecteren van afdichtingsfouten tijdens de productie helpt fabrikanten de productkwaliteit te beschermen, de houdbaarheid te verlengen en het vertrouwen van de consument te behouden.