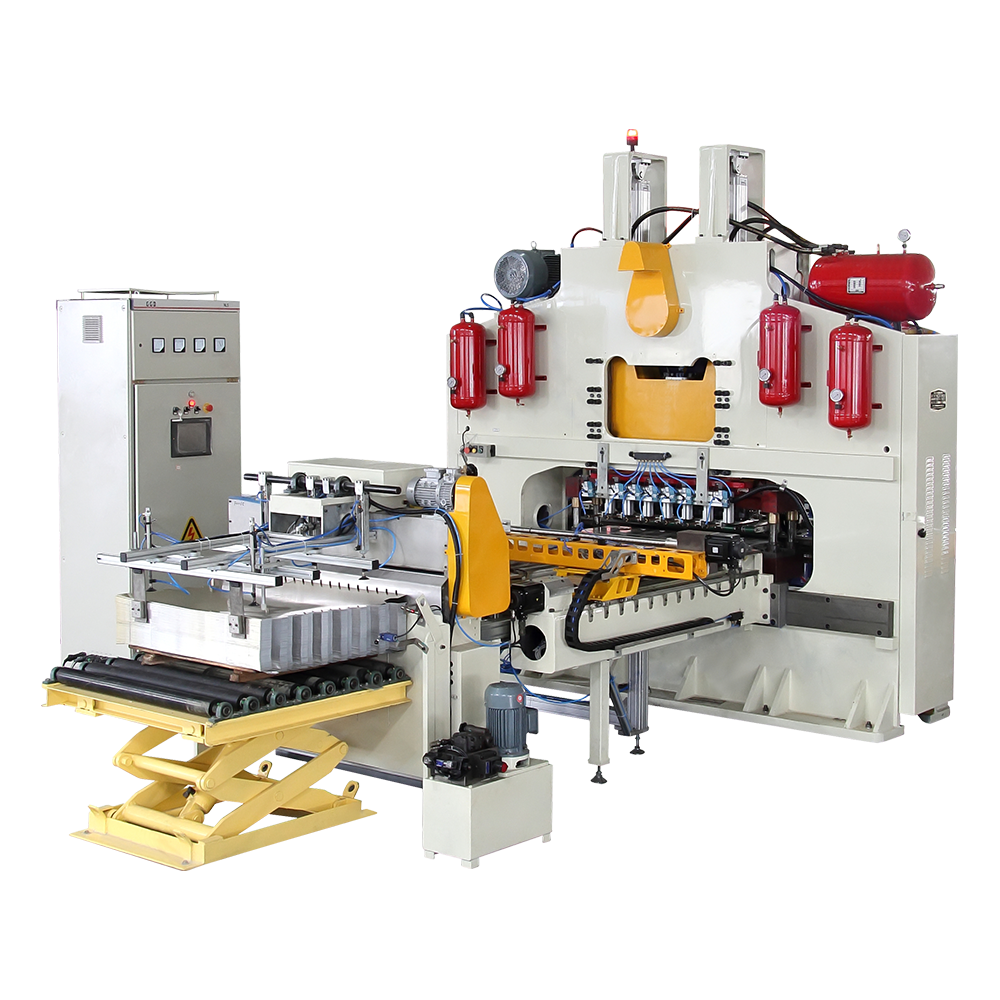

Overzicht van machines voor het maken van blikjes

Machines voor het maken van blikken zijn cruciale apparatuur in de verpakkingsindustrie, ontworpen om verschillende soorten metalen blikken efficiënt te produceren. Deze machines worden veel gebruikt in de voedingsmiddelen-, dranken-, chemische en industriële sectoren. Moderne machines voor het maken van blikken bevatten automatisering en digitale besturingssystemen om de productiviteit, nauwkeurigheid en aanpassingsvermogen te verbeteren. Een van de belangrijkste aspecten van geavanceerde machines is hun vermogen om meerdere productieprogramma's op te slaan, waardoor fabrikanten kunnen schakelen tussen verschillende bliktypes zonder uitgebreide herconfiguratie.

Belang van meerdere productieprogramma's

Meerdere productieprogramma's opslaan in een kan machine maken stelt fabrikanten in staat om een verscheidenheid aan blikformaten, vormen en specificaties te verwerken. Met deze functie kan één enkele machine standaard drankblikjes, hoge blikjes, korte blikjes of speciale blikjes met unieke afmetingen produceren. Door over voorgeprogrammeerde productieparameters te beschikken, kan de machine vorm-, las- en trimprocessen automatisch aanpassen, waardoor de stilstandtijd wordt verminderd en het risico op fouten die gepaard gaan met handmatige aanpassingen wordt geminimaliseerd. Deze mogelijkheid is essentieel in moderne productieomgevingen waar flexibiliteit en snelle omschakelingen vereist zijn.

Programmaopslag en digitale besturing

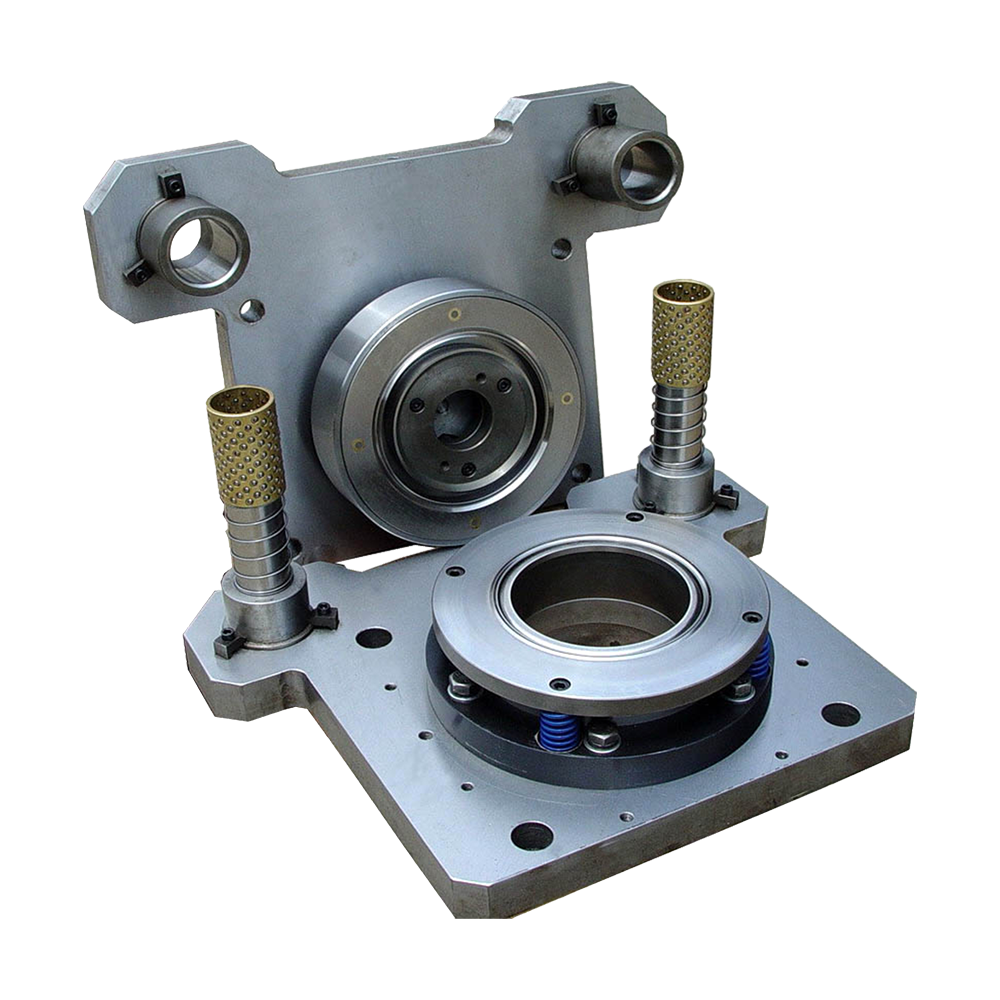

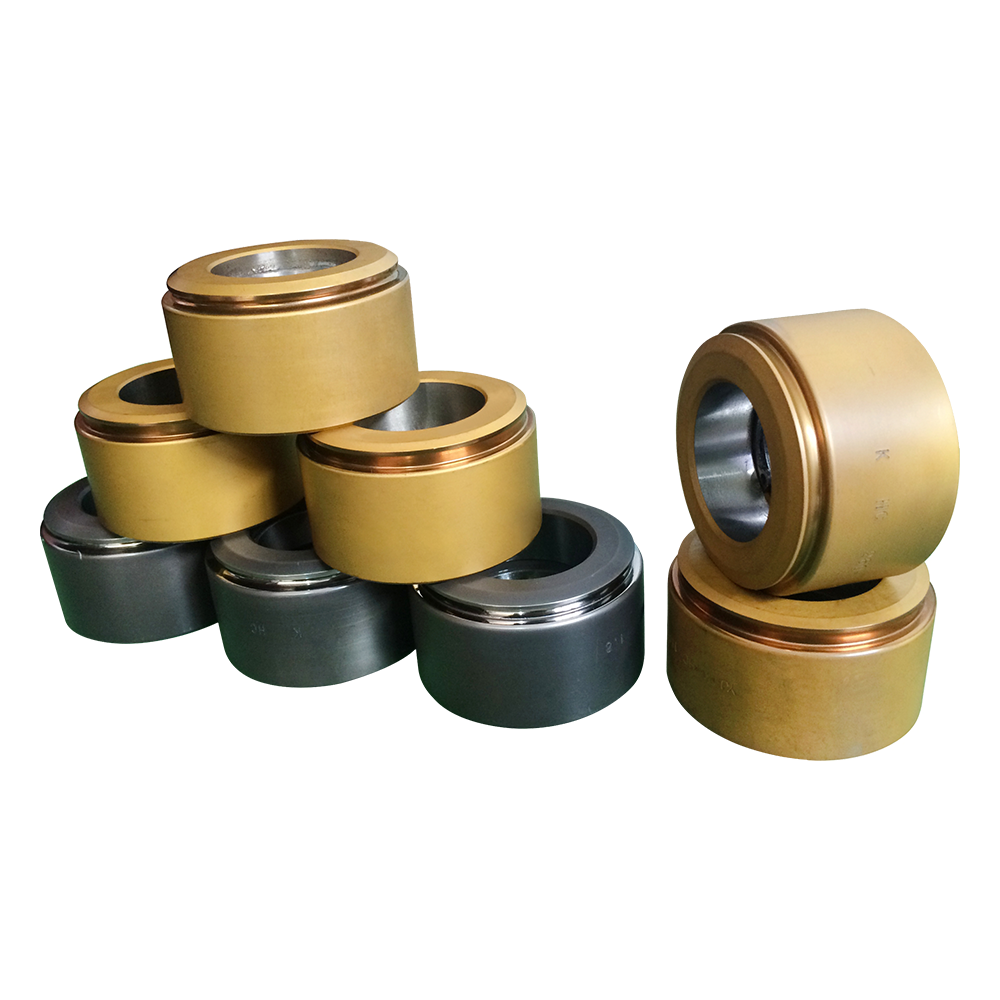

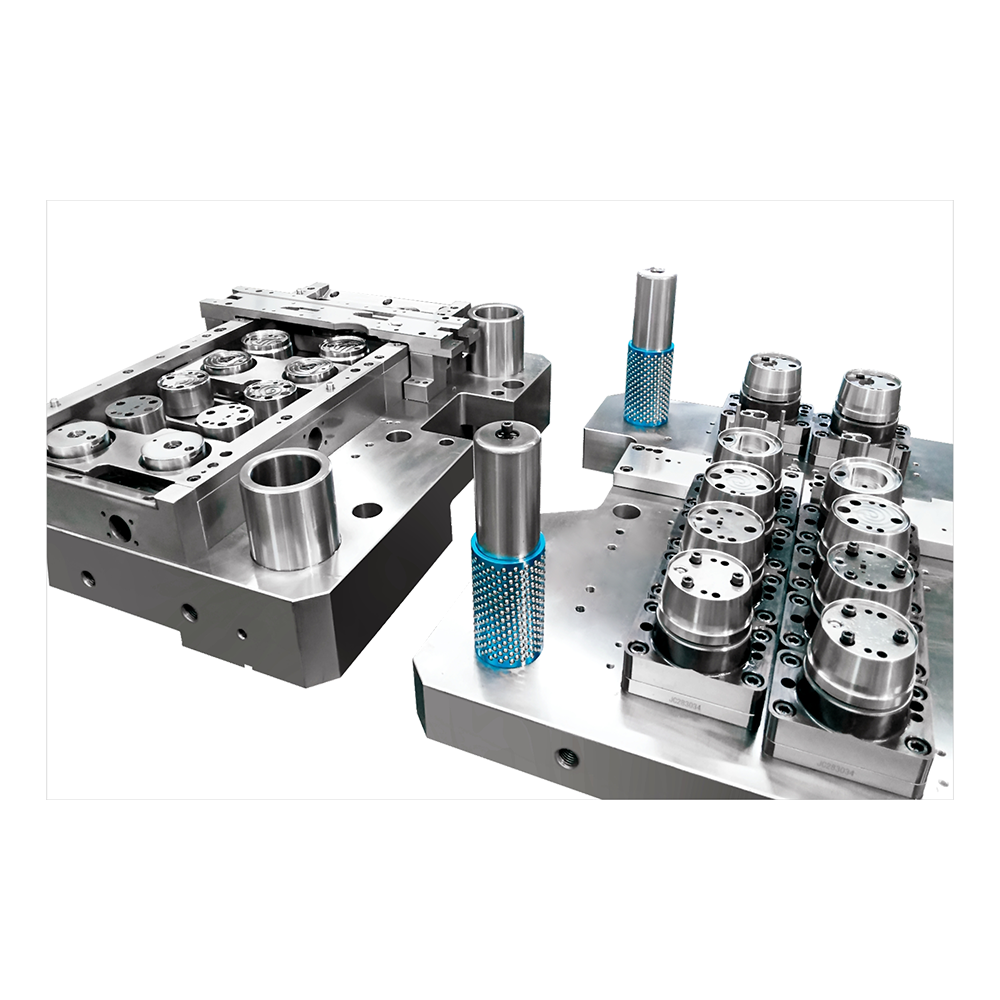

Geavanceerde machines kunnen digitale besturingssystemen gebruiken, zoals PLC's (Programmable Logic Controllers) of touchscreen-interfaces om productieprogramma's op te slaan. Elk programma bevat gedetailleerde parameters voor processen zoals lichaamsvorming, insnoering, naden en trimmen. Operators kunnen het gewenste programma voor een specifiek bliktype selecteren, en de machine past automatisch de gereedschapsposities, voedingssnelheden en vormdrukken aan, zodat deze overeenkomen met het geselecteerde programma. Dit verkort de insteltijd, zorgt voor een consistente kwaliteit en maakt een snelle aanpassing aan nieuwe productie-eisen mogelijk.

Typische productieparameters opgeslagen in programma's

| Parameter | Beschrijving | Relevantie voor verschillende bliktypes |

| Diameter van blik | Specificeert de breedte van het bliklichaam | Zorgt voor een goede vorming en naad voor elk bliktype |

| Kan hoogte | Bepaalt de verticale afmeting van het blik | Past de invoer-, stempel- en trimprocessen aan |

| Naaddruk | Regelt de kracht die wordt uitgeoefend tijdens het bevestigen van het deksel | Zorgt voor een veilige afdichting van verschillende blikmaterialen |

| Gereedschapspositie | Specificeert de positie van vormmatrijzen en ponsen | Ondersteunt een snelle omschakeling tussen blikformaten |

Efficiëntievoordelen van opgeslagen productieprogramma's

Doordat er meerdere productieprogramma's in de machine zijn opgeslagen, zijn snelle overgangen tussen verschillende bliktypes mogelijk, waardoor de uitvaltijd tussen productieruns wordt verminderd. Deze mogelijkheid is vooral waardevol voor fabrikanten die seizoens- of speciale producten produceren met variërende verpakkingsvereisten. Automatische programmaselectie zorgt voor consistente nauwkeurigheid en vermindert de kans op menselijke fouten, wat bijdraagt aan een uniforme kwaliteit voor verschillende bliktypes. Het maakt ook een betere planning en planning van productiebatches mogelijk.

Flexibiliteit voor productvariaties

De opslag van meerdere programma's biedt de flexibiliteit om blikken te produceren die zijn gemaakt van verschillende materialen, zoals aluminium of blik, en met verschillende wanddiktes of afwerkingen. De machine kan procesparameters aanpassen om aan deze variaties tegemoet te komen, waardoor voor elk materiaaltype de juiste vorming, afdichting en trimming wordt gegarandeerd. Dankzij dit aanpassingsvermogen kunnen fabrikanten hun productlijnen diversifiëren zonder te investeren in extra machines, waardoor het productieproces kosteneffectiever en schaalbaarder wordt.

Onderhouds- en betrouwbaarheidsoverwegingen

Een goed beheer van opgeslagen programma's is essentieel voor de betrouwbaarheid op de lange termijn. Machines met digitale programma-opslag vereisen regelmatige back-ups en updates om gegevensverlies te voorkomen. Onderhoudsroutines moeten het controleren van de uitlijning van vormgereedschappen en het kalibreren van sensoren omvatten om ervoor te zorgen dat de opgeslagen programma's consistente resultaten opleveren. Door routineonderhoud te combineren met programmabeheer kunnen fabrikanten een hoge productie-efficiëntie en -kwaliteit handhaven en tegelijkertijd onverwachte stilstandtijd minimaliseren.

Integratie met kwaliteitscontrolesystemen

Machines voor het maken van blikken met meerdere opgeslagen programma's kunnen worden geïntegreerd met kwaliteitscontrolesystemen om de productie in realtime te volgen. Sensoren en visionsystemen kunnen tijdens de productie de afmetingen, de integriteit van de naden en de oppervlakteafwerking meten. Door kwaliteitsgegevens te koppelen aan het actieve productieprogramma kunnen operators snel afwijkingen identificeren en noodzakelijke aanpassingen doorvoeren. Deze integratie verbetert de productconsistentie, vermindert verspilling en ondersteunt initiatieven voor continue verbetering.

Impact op operationele kosten

Het opslaan van meerdere productieprogramma's vermindert de insteltijd, minimaliseert materiaalverspilling en verlaagt de arbeidskosten die gepaard gaan met handmatige aanpassingen. Operators kunnen zonder uitgebreide tussenkomst wisselen tussen bliktypes, wat leidt tot een hogere doorvoer en een efficiënter gebruik van hulpbronnen. Het vermogen van de machine om diverse producten te verwerken zonder extra investeringen in apparatuur draagt ook bij aan kostenbesparingen, waardoor fabrikanten effectiever op de marktvraag kunnen reageren.

Toekomstige ontwikkelingen en trends

Vooruitgang in de technologie voor het maken van blikjes blijft zich richten op automatisering, precisie en flexibiliteit. Toekomstige machines kunnen cloudgebaseerde programmaopslag, monitoring op afstand en adaptieve controlesystemen bieden die parameters in realtime aanpassen op basis van sensorfeedback. Deze ontwikkelingen zullen het vermogen van de machine om meerdere bliktypes te verwerken verder verbeteren, de uitvaltijd verminderen en een consistente kwaliteit behouden tijdens verschillende productieruns. Fabrikanten geven steeds meer prioriteit aan machines die zich kunnen aanpassen aan de veranderende markteisen en tegelijkertijd de efficiëntie behouden.